Экспертиза качества лицевого глазурованного одинарного керамического кирпича пластического формования с торкретированием лицевой поверхности минеральной крошкой

Предел прочности при сжатии кирпича определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок.

Схема 3 – Схема раскалывания кирпича в прессе

1 – образец; 2 – основание; 3 – металлический нож; 4 – упор;

5 – резиновые прокладки; 6 – плита пресса

Допускается определять предел прочности

при сжатии на половинках кирпича, полученных после испытания его на изгиб.

Кирпичи или его половинки укладывают постелями друг на друга. Половинки размещают поверхностями раздела в противоположные стороны.

Для испытания отбирают 5 целых изделий. Образцы, отобранные во влажном состоянии, перед испытанием выдерживают не менее 3 суток в закрытом помещении при температуре (20+5)°С или подсушивают в течение 4 ч при температуре (105±5)°С. Отобранный кирпич для испытания, по внешнему виду и размерам должен удовлетворять требованиям нормативно-технической документации.

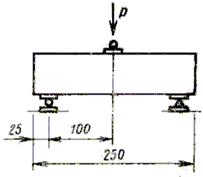

Предел прочности при изгибе керамического кирпича определяют на целом кирпиче. В местах опирания и приложения нагрузки поверхность кирпича пластического формования выравнивают цементным или гипсовым раствором, шлифованием или применяют прокладки. Кирпич с несквозными пустотами устанавливают на опорах так, чтобы пустоты располагались в растянутой зоне образца.

Образцы измеряют с погрешностью до 1 мм. Каждый линейный размер образца вычисляют как среднее арифметическое значение результатов измерений двух средних линий противолежащих поверхностей образца.

Образец устанавливают на двух опорах пресса. Нагрузку прикладывают в середине пролета и равномерно распределяют по ширине образца согласно чертежу. Нагрузка на образец должна возрастать непрерывно со скоростью, обеспечивающей его разрушение через 20–60 с после начала испытаний.

Предел прочности при сжатии кирпича определяют на образцах, состоящих из двух целых кирпичей или из двух его половинок. Кирпичи или его половинки укладывают постелями друг на друга. Половинки размещают поверхностями раздела в противоположные стороны.

Образцы из двух кирпичей или двух половинок кирпича изготавливают в следующей последовательности. Приготавливают раствор из равных по массе частей цемента марки 400 и песка, просеянного через сито с сеткой №1,25 (В/Ц = 0,40¸0,42). Кирпичи или его половинки полностью погружают в воду на 1 мин. Затем на горизонтально установленную пластину укладывают лист бумаги, слой раствора толщиной не более 5 мм и первый кирпич или его половинку, затем опять слой раствора и второй кирпич или его половинку.

Излишки раствора удаляют, а края бумаги загибают на боковые поверхности образца. В таком положении образец выдерживают 30 мин.

Затем образец переворачивают и в таком же порядке выравнивают другую опорную поверхность образца.

Отклонение от параллельности выравненных опорных поверхностей образца, определяемое по максимальной разности любых двух его высот, не должно превышать 2 мм.

Образец выдерживают 3 сут. в помещении при температуре (20±5)°С и относительной влажности воздуха 60–80%

На боковые поверхности образца наносят вертикальные осевые линии. Образец устанавливают в центре плиты пресса, совмещая геометрические оси образца и плиты, и прижимают верхней плитой пресса.

Нагрузка на образец, должна возрастать непрерывно и равномерно со скоростью, обеспечивающей его разрушение через 20–60 с после начала испытания.

Предел прочности при сжатии Rсж, МПа (кгс/см2), образца вычисляют по формуле

![]() (4)

(4)

где Р – наибольшая нагрузка, установленная при испытании образца, МН (кгс);

F – площадь поперечного сечения образца, вычисляемая как среднее арифметическое значение площадей верхней и нижней его поверхностей, м2 (см2).

Схема 3 – Схема испытания кирпича на изгиб

Предел прочности при изгибе Rизг, МПа (кгс/см2), образца вычисляют по формуле

![]() (5)

(5)

где Р – наибольшая нагрузка, установленная при испытании образца, МН (кгс);

l – расстояние между осями опор, м (см);

b – ширина образца, м (см);

h – высота образца посередине пролета без выравнивающего слоя, м (см).

Предел прочности при изгибе образцов в партии вычисляют с точностью до 0,05 МПа (0,5 кгс/см2) как среднее арифметическое значение результатов испытаний установленного числа образцов.

При вычислении предела прочности при изгибе образцов в партии не учитывают образцы, пределы прочности которых имеют отклонение от среднего значения предела прочности всех образцов более чем на 50% и не более чем по одному образцу в каждую сторону.

Партию принимают, если результаты испытаний соответствуют назначенной марке и показаниям предела прочности указанных в таблице 4.

Список используемой литературы

1. Справочник «Строительная керамика», авт. И.И. Архипов, М.С. Белопольский и др., Москва Стройиздат 1976 г.

2. Методические указания, Попов Э.В. «Производство кирпича пластического формования», г. Киев, 1976 г.

3. Л.Ф. Акунов, В.А. Крапивин «Технология производства и декорирование художественных керамических изделий» Москва, Высшая школа 1984 г.

4. Учебно-справочное пособие «Строительные материалы» под ред. Г.В. Несветаева, Ростов-на-Дону 2005 г.

5. М.О. Юшкевич «Технология керамики», г. Москва, 1969 г.

6. ГОСТ 7484–78 «Кирпич и камни керамические лицевые. Технические условия».

7. ГОСТ 530–95 «Кирпич и камни керамические. Технические условия»

8. ГОСТ 8462–85 «Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе».

9. ГОСТ 7025–91 «Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкости».