Теория химических процессов органического синтеза

![]()

Энтальпия реакции при данной Твх:

![]()

Теплота реакции определяется величиной энтальпии реакции, массового расхода реагента, степенью конверсии реагента.

Рассмотрим, когда степень конверсии .

![]() ,

,

Согласно уравнению теплового баланса:

![]()

![]() .

.

Здесь: ![]() ,

,

![]() - определено для Твых из логарифмического полиномиального уравнения с помощью функции "Поиск решения" программы "Microsoft Excel";

- определено для Твых из логарифмического полиномиального уравнения с помощью функции "Поиск решения" программы "Microsoft Excel";

![]() ,

,

![]() - определено для Твых из логарифмического полиномиального уравнения для Ср н-бутана с помощью функции "Поиск решения" программы "Microsoft Excel";

- определено для Твых из логарифмического полиномиального уравнения для Ср н-бутана с помощью функции "Поиск решения" программы "Microsoft Excel";

![]() ,

,

![]() - определено для Твых из логарифмического полиномиального уравнения для Ср бутена с помощью функции "Поиск решения" программы "Microsoft Excel";

- определено для Твых из логарифмического полиномиального уравнения для Ср бутена с помощью функции "Поиск решения" программы "Microsoft Excel";

![]() - определено для Твых из логарифмического полиномиального уравнения с помощью функции "Поиск решения" программы "Microsoft Excel";

- определено для Твых из логарифмического полиномиального уравнения с помощью функции "Поиск решения" программы "Microsoft Excel";

![]() ,

,

С помощью функции "Поиск решения" программы "Microsoft Excel" методом наименьших квадратов определено значение Твых = 931К.

Аналогично определяем значения Твых для различных значений степени конверсии. Полученные значения представлены в таблице 3.

Таблица 3

|

α |

Твых |

|

0,1 |

34 |

|

0,2 |

45 |

|

0,4 |

66 |

|

0,6 |

88 |

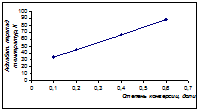

Графическая зависимость перепада температур на входе и выходе от степени конверсии представлена на рисунке 3.

Рис. 3. Зависимость адиабатического перепада температур от степени конверсии.

Выводы

Как видно, характерной особенностью процесса является линейное увеличение адиабатического перепада температур в зоне реактора при увеличении степени конверсии исходного вещества. Это обуславливает некоторые технологические особенности промышленного процесса дегидрирования н-бутана.

Реактор процесса дегидрирования представляет собой колонну, снабженную провальными тарелками. Реакционная смесь подается вниз колонны и пары поднимаются через тарелки, проходя слой катализатора. При этом, как ясно видно из результатов расчетов, реакционная смесь охлаждается, и процесс дегидрирования замедляется. Во избежание подобного вверх колонны подается подогретый катализатор, регенерированный в регенераторе. Более горячий катализатор контактирует с частично прореагировавшей смесью, и наоборот, чем достигается выравнивание скоростей реакции по всему объему. На регенерацию закоксованный катализатор поступает, стекая по десорберу, где его отдувают от углеводородов азотом.

Таким образом, за счет дополнительного подогрева регенерированного катализатора и подачи его вверх колонны реактора достигается выравнивание температуры процесса.

Задание №3

Выполнить полный количественный анализ процесса пиролиза изопентана с образованием метана и изобутилена.

Дать анализ зависимостей равновесной степени конверсии изопентана и состава равновесной смеси от варьируемых параметров.

Аргументировать технологические особенности промышленных процессов пиролиза углеводородов и конструктивные особенности реакторов пиролиза.

Решение:

Проведем предварительный расчет процесса. Для этого необходимо ввести допущение, что побочных реакций не протекает, селективность процесса по целевому продукту 100%, то есть упрощенная схема реакции имеет вид:

![]()

Для определения параметров процесса необходимо определить термодинамические данные веществ, участвующих в реакции:

Для изопентана:

|

Т, К |

∆Н, кДж/моль |

S ,Дж/моль*К |

|

298 |

-154,47 |

343,59 |

|

300 |

-154,68 |

344,34 |

|

400 |

-163,64 |

383,34 |

|

500 |

-171,00 |

420,74 |

|

600 |

-176,86 |

456,39 |

|

700 |

-181,33 |

490,28 |

|

800 |

-184,64 |

522,37 |

|

900 |

-186,82 |

552,79 |

|

1000 |

-188,03 |

581,62 |

Для изобутилена:

|

Т, К |

∆Н, кДж/моль |

S ,Дж/моль*К |

|

298 |

-16,90 |

293,59 |

|

300 |

-17,03 |

294,18 |

|

400 |

-22,72 |

322,92 |

|

500 |

-27,61 |

349,87 |

|

600 |

-31,71 |

375,26 |

|

700 |

-35,02 |

399,15 |

|

800 |

-37,66 |

421,66 |

|

900 |

-39,62 |

442,96 |

|

1000 |

-40,96 |

463,13 |