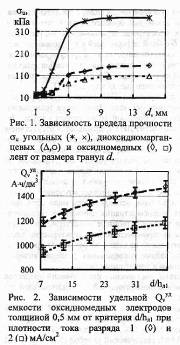

Научные основы технологии и оборудования гранулирования активных масс и формования положительных электродов литиевых источников тока

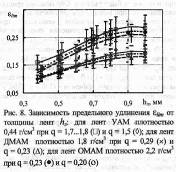

Показано, что при превышении определенной плотности лент AM трещины в результате сушки не образуются. Такая плотность для УАМ равна 0,43 г/см3, а для ДМАМ и ОМАМ, соответственно, 2,1 и 2,2 г/см3.

Выше речь шла о продольной усадке лент. Поперечная усадка является причиной образования продольных трещин в AM. Установлена анизотропия усадки лент AM: усадка лент AM в продольном направлении прока

тки выше усадки лент в поперечном направлении. Причиной анизотропии усадки является структурная анизотропия. Получены уравнения регрессии, связывающие продольную и поперечную усадку, а также массивы коэффициентов поперечной усадки, позволяющие рассчитать изменение ширины лент во время сушки и, соответственно ширину бочек валков накатки. Показано, что при достижении указанных выше граничных значений плотности масс продольных трещин в лентах не образуется.

Разработан математический аппарат для расчета параметров процесса формования ЭЛ из водных и водно - спиртовых паст AM. Формование осуществляется способом последовательного уплотнения в валках с тканевыми оболочками. Предложенная модель позволяет определить толщину электродной ленты, максимальное обжатие для любого прохода, требуемое обжатие е максимальное суммарное обжатие для данной установки та, толщину слоя пасты на формующих валках h, требуемое число проходов я и суммарное число слоев ткани на валках к -%, максимальную толщину электродных лент после и уплотнений Ам т т.е. все основные параметры процесса формования. Так, максимальная толщина лент, формуемых на данной установке равна: при одинаковых толщине и пористости слоев - начальная плотность пасты AM и плотность AM после п уплотнительных проходов по сухому остатку, kh hnp и Рщ, - число слоев ткани на паре валков, их толщина А и пористость P„p,j - номер валка, hvj и Pvj толщина и пористость оболочки на валке, пит - число пар валков и число оболочек на валках.

Таким образом, разработанный математический аппарат дает возможность рассчитать и оптимизировать как параметры процесса формования, так и параметры формующей установки, решить все прямые и обратные задачи при расчете параметров процесса формования.

В ходе исследования формования лент из водных паст решены проблемы снижения тиксотропности пасты AM путем введения в состав добавок. Так, введение натрийлаурилсульфата позволяет сохранять реологические характеристики паст до 5 и более суток. Рекомендованные добавки повышают удельную емкость (по объему) электродов на основе МпОг и СиО.

Доказана возможность получения заготовок для формования ДМЭЛ экструзией по схемам прямого и обратного прессования. Плотность экструдата в виде стержней круглого сечения составляет 1, 20. -1,75 г/см3. Получены зависимости плотности от размера гранул AM и истинной деформации. Результаты могут служить основой технологии формования стержневых и полых электродов цилиндрических источников тока.

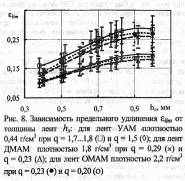

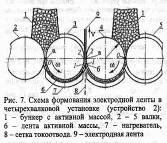

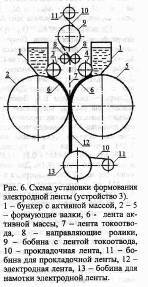

Пятая глава посвящена синтезу оборудования для формования ленточных электродов.

Исследована бункерная подача AM в валки. Определены углы естественного откоса, условия отсутствия сводообразования, зависимости скорости и высоты поднятия гептана в слое AM от времени пропитки и размера гранул. Разработаны бункерные устройства подачи, позволяющие производить непрерывную пропитку и подачу гранул AM. Определена оптимальная геометрия бункера для подачи и пропитки AM с расширяющейся нижней частью и углами наклона боковых стенок 0 .5 град. Исследована принудительная подача пропитанной AM поршнем-толкателем. Получены зависимости удельной емкости и плотности формуемых лент от давления толкателя. Показано, что принудительная подача позволяет существенно (на 20 .80%) увеличить плотность формуемых лент и без использования уплотнительных проходов повысить удельную емкость ДМЭ и ОМЭ. Принудительная подача позволяет снять ограничения по скорости формования лент, связанные с критерием (o/D, т.е. ограничения производительности установок. Разработаны устройства подачи массы в валки с дозированной подачей жидкости в контейнер с толкателем, уменьшен расход пропитывающей жидкости более чем в 2 раза.

Разработаны и исследованы установки формования ЭЛ, выполненные по схемам 1,2 и 3, позволяющие получать ЭЛ толщиной 0,4 .3,0 мм. Определены их параметры, позволяющие обеспечить устойчивое формование ЭЛ. В установках использованы технические решения, признанные изобретениями.

Сформулированы принципы синтеза установок формования ЭЛ, состоящие в том, что: 1) разработка и оптимизация процесса формования должна проводиться совместно с разработкой и оптимизацией параметров формующих устройств; 2) должны как можно более полно выявляться связи параметров оборудования и эксплуатационных характеристик электродов, а разрабатываемые математические модели должны включать как параметры процесса формования, так и параметры оборудования; 3) устройства должны: а) обеспечивать непрерывный процесс формования, высокую производительность и автоматический или полуавтоматический режим работы, б) быть универсальными, т.е. перенастраиваться на любой тип электродов из выпускаемой номенклатуры, в) обеспечивать за счет перенастройки, например, сменой валков, и заложенных широких диапазонов регулирования оптимальные эксплуатационные характеристики электродов всей номенклатуры. Именно эти принципы выдерживались при создании установок формования.

Применение разработанных устройств и механизированной технологии позволило по сравнению с существующим производством: 1) повысить стабильность параметров положительных электродов ЛИТ, уменьшив дисперсии: удельной (по объему) емкости электродов в 2,0 .2,5 раза; плотности слоя AM в 2,5 .3,5 раза; толщины в 1,5 .2,0 раза; 2) сократить потери AM на 15 .25% в зависимости от ширины электродов (15±1% - при ширине 100 мм и 25±2% - при ширине 40 мм); 3) увеличить производительность в 10 .12 раз.