Анализ технологической операции изготовления гильзы цилиндра

Технологический процесс изготовления детали “вал эксцентриковый” в заводском варианте выполнен как маршрутный, что соответствует мелкосерийному типу производства. Он содержит 24 операции, из которых 11 операций механической обработки, остальные - контрольные, слесарные, термические, сварочные, маркировочные.

Сравнивая заводской техпроцесс с типовым мы можем сказать, что операции обработки

выбраны в основном правильно. Но есть мелкие недостатки, которые возможно вызваны дополнительными требованиями конструктора.

Недостатки заводского ТП:

а) Главный недостаток – несоблюдение принципа поэтапности операции;

б) на токарных операциях совмещаются черновое и чистовое точение, что соответствует различным этапам обработки и т.д.

Применяемое оборудование, режущий инструмент, средства технологической оснастки не соответствует современному уровню развития ТМС (более целесообразно применение станков ЧПУ, универсально-сборочных приспособлений, инструмента с механическим креплением пластин и т.д.).

В заводском маршрутном ТП не указаны способы базирования и закрепления заготовки, выполняемые операционные размеры, подробно не расписан режущий и мерительный инструмент. Нормирование времени на выполнение операции приводится в часах и имеет место завышения норм времени в несколько раз.

5.1 Анализ и обоснование схем базирования и закрепления

Для дальнейшего рассмотрения выбираем операцию 045 – токарная обработка эксцентриков.

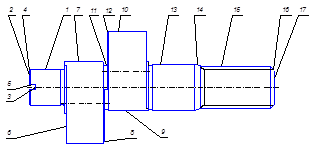

На этой операции будут окончательно обрабатываться следующие поверхности (рисунок 5.1): 7,8,9,10,11 и 12.

Рисунок 5.1 – Конструктивные элементы детали

Таким образом, на данной операции производится обработка шести поверхностей. Однако обработка в один установ невозможна, так как на этой операции про изводится точение двух эксцентриковых колен вала.

При выборе схем базирования и закрепления необходимо руководствоваться рекомендациями из [7, с.11].

При выборе схемы базирования необходимо придерживаться следующих соображений:

чистовые базы должны быть представлены точными, имеющими достаточную площадь поверхностями;

необходимо использовать принцип единства баз (совмещение технологической, конструкторской и измерительной баз);

необходимо использовать принцип постоянства баз;

обеспечивать возможность простого и быстрого закрепления заготовки;

обеспечивать свободный доступ инструмента в зону резания.

Базирование детали не представляет особых трудностей, так как она имеет достаточно развитые поверхности которые можно использовать в качестве базовых.

Рассмотрим возможные схемы базирования и закрепления при обработке заготовки на токарной операции 045 (черновое точение эксцентриковых колен вала).

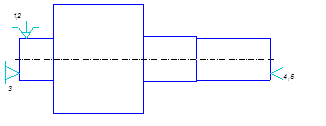

Наиболее эффективные способы закрепления заготовки на операции – закрепление в четырехкулачковом патроне и поджатием задней бабкой.

![]() , (5.1)

, (5.1)

где ![]() – погрешность базирования (при упоре в торец

– погрешность базирования (при упоре в торец ![]() = 0);

= 0);

![]() – погрешность закрепления заготовки в патроне.

– погрешность закрепления заготовки в патроне.

Так для этой операции мы выбрали четырёхкулачковый патрон (не самоцентрирующийся), будет присутствовать погрешность закрепления. Четырёхкулачковый патрон выбран по причине обработки эксцентриковой части вала (смещенная ось).

В качестве опорной базы принимаем торец вала, наружная цилиндрическая поверхность будет двойной направляющей базой.

Точность обработки при таком закреплении заготовки будет зависеть от точности установки её в четырёхкулачковом патроне. Основная задача – правильно выставить кулачки патрона, что в свою очередь зависит от точности разметки (контрольные заточки) на предыдущей операции 040.

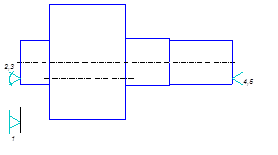

Для токарной обработки экцентриковых колен вала можно предложить ещё один вариант закрепления заготовки – закрепление в центрах (центра плавающий и вращающийся) с упором в торец (рисунок 5.3). . Припуск с цилиндрических поверхностей 1 и 15 (рисунок 5.1) снят ещё не был. Поэтому центра можно установить смещённо.

Рисунок 5.2 – Закрепление заготовки в патроне с поджатием задней бабкой.

Рисунок 5.3 – Закрепление заготовки в центрах с упором в торец.

Вторая схема закрепления не является технологичной, так как на данной операции будет сниматься большой неравномерный припуск. Для повышения жесткости такой технологической системе необходимо применить неподвижный люнет. Для такого закрепления будут назначаться низкие режимы резания, что значительно уменьшит производительность.

Проанализировав два разных способа закрепления можно утверждать, что более точный и надежный способ закрепления - это закрепление по первой схеме базирования – в четырёхкулачковом патроне с поджатием заготовки задней бабкой.

5.2. Обоснование выбора металлорежущего станка

Выбор металлорежущих станков выполняем исходя из следующих требований:

обращаем внимание на технологические методы обработки поверхностей;

мощность двигателя с учетом коэффициента полезного действия должна быть больше мощности резания;

габариты рабочего пространства должны позволять производить обработку как можно большего числа поверхностей за 1й установ;

тип оборудования должен соответствовать типу производства;

количество инструментов не должно превышать емкость инструментального магазина станка и др.

Исходя из вышеперечисленного, для токарной операции 045 выбираем станок токарно-винторезный с ЧПУ модели 1М63БФ101, основные технические характеристики которого приведены в таблице 3.2.

Таблица 5.2 – Технические характеристики токарно-винторезного

станка модели 1М63БФ101

|

Параметры |

Значения параметров |

|

Наибольший диаметр обрабатываемой заготовки, мм: над станиной - над суппортом |

630 350 |

|

Наибольший диаметр прутка, проходящего через отверстие шпинделя, мм |

65 |

|

Наибольшая длина обрабатываемой заготовки, мм |

2800 |

|

Шаг нарезаемой резьбы: метрической, мм дюймовой, число ниток на дьюм модульной, модуль питчевой, питч |

1 – 224 56 – 0,25 0,5 – 112 112 – 0,5 |

|

Частота вращения шпинделя, об/мин |

10 – 1250 |

|

Число скоростей шпинделя |

22 |

|

Наибольшее перемещение суппорта, мм: продольное поперечное |

2520 400 |

|

Подача суппорта, мм/об: продольная поперечная |

0,06 – 1,0 0,024 – 0,31 |

|

Число ступеней подач |

32 |

|

Скорость быстрого перемещения суппорта, мм/мин: продольного поперечного |

4500 1600 |

|

Мощность электродвигателя главного привода, кВт |

15 |

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды