Оптимальный режим резания. Высокочастотная металлизация

Повышение производительности труда и уменьшение потерь металла (стружки) при О. м. р. связано с расширением применения методов получения заготовок, форма и размеры которых максимально приближаются к готовым деталям. Это обеспечивает резкое сокращение (или исключение полностью) обдирочных (черновых) операций и приводит к преобладанию доли чистовых и отделочных операций в общем объёме О. м. р. <

p>Дальнейшее направление развития О. м. р.: интенсификация процессов резания, освоение обработки новых материалов, повышение точности и качества обработки, применение упрочняющих процессов, автоматизации и механизации обработки.

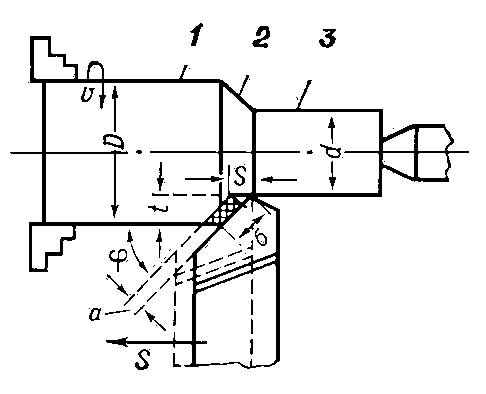

Рис. 1. Элементы режима резания при точении

1 — обрабатываемая поверхность; 2 — поверхность резания; 3 — обработанная поверхность; D — диаметр обрабатываемой заготовки; d — диаметр детали после обработки; а и б — толщина и ширина срезаемого слоя

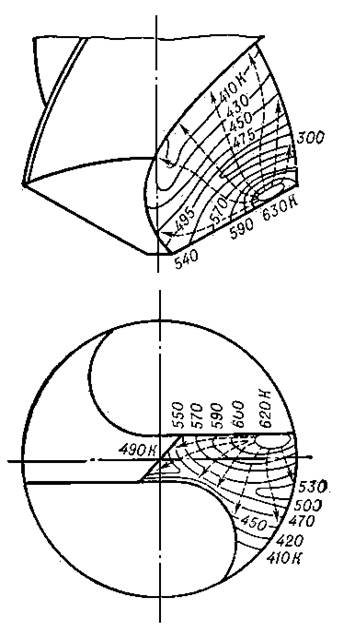

Рис. 2. Температурное поле на поверхностях сверла (деталь — сталь 45; сверло из быстрорежущей стали; v = 25 м/мин; s = 0,11 мм/об; без охлаждения)

Рис. 3. Влияние свойств обрабатываемого металла на температуру резания

1 — сталь Ст. 3; 2 — сталь 4OX; 3 — чугун; 4 — латунь; 5 — алюминий

Рис. 4. Характер изнашивания задней поверхности режущего инструмента

OA — период приработки; AB — период рабочего изнашивания; ВС — период катастрофического изнашивания

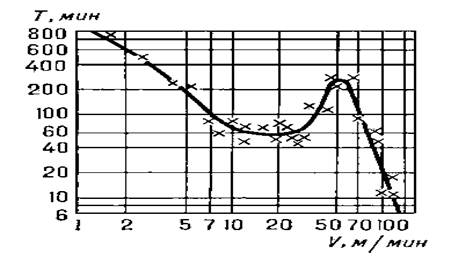

Рис. 5. Зависимость стойкости резца от скорости резания (t = 1 мм; s = 0,1 мм/об).

1.1 Техническое нормирование операции

Исходными данными, оказывающими влияние на норму времени и фактические затраты рабочего времени на операцию, является;

-материал обрабатываемой заготовки, его основная характеристика, способ получения исходной заготовки;

-размеры обрабатываемых поверхностей(с учетом допусков), размеры после обработки, требуемая точность и допустимая шероховатость обработанной поверхности;

-масса обрабатываемой заготовки;

-размер технологической партии;

-применяемое оборудование (основные сведения из паспорта станка);

-режущие и измерительные инструменты;

-предполагаемый способ базирования и закрепления заготовки;

-конструкция приспособления; способ базирования, обеспечение точности установки (с выверкой и без выверки); способ закрепления и открепления; для заготовок, устанавливаемых с помощью специальных устройств, основная характеристика этого устройств;

-планировка рабочего места;

-порядок обслуживания рабочего места; обеспечение заготовками, необходимой документацией, инструментами и приспособлениями, обеспечение наладки, подналадки и ремонта станка и т.п.

Все перечисленные данные в той или иной степени влияют на структуру проектируемой операции и на затраты рабочего времени.

Приступая к нормированию, необходимо детально представлять содержание нормируемой операции, последовательность и порядок выполнения составляющих ее элементов, технологические возможности оборудования, органы управления станком, организацию рабочего места и его обслуживания, так как технически обоснованная норма времени на операцию реальна только при соблюдении наложенных на нее условий выполнения операции.

Схематично расчет нормы времени осуществляется в следующей последовательности.

Нормирование основного (машинного) времени. Определение всех параметров режущего инструмента (типоразмера, материала режущей части, геометрических параметров и т.п.);последовательное определение элементов режима резания; глубины резания (числа проходов), максимально допустимой подачи, скорости резания (с учетом нормативной или требуемой стойкости режущего инструмента), а так же жесткости технологической системы; определение действующих (при установленных элементах режима резания) сил и моментов и сопоставление их с допустимыми силами и моментами по условиям обеспечения нормальной эксплуатацией станка, требуемой точности размеров и допустимой шероховатости обрабатываемой поверхности, а иногда и по жесткости и прочности инструмента и всей технологической системы; проверка режима резания по потребности мощности в соответствии с эффективной мощностью станка, уточнение величины подачи и частоты вращении (числа двойных ходов); расчет основного (машинного) времени по формуле соответствующей содержанию операции.

Формула для расчета основного времени:

![]() (2)

(2)

где L – величина перемещения инструмента или заготовки в направлении подачи за один рабочий ход, мм; n – частота вращения, мин-1; S – подача, мм/об, или мм/де.ход; h – припуск на обработку (для данного перехода), мм; t – глубина резания за один проход, мм; l – размер обрабатываемой поверхности в направлении подачи для конкретной операции, мм; l1 = величина врезания и перебега инструмента, мм; l2 – дополнительная длинна на взятие пробной стружки, l2 = 12…15 мм; при наладке станка, обеспечивающей получение требуемого размера l2 =0; i – число рабочих ходов.

Нормирование вспомогательного времени. Вспомогательное время, как уже было сказано, складывается:

из времени на установку и снятие детали;

из времени, связанного с переходом (комплекс приемов);

из времени на измерение (контроль окончательных размеров).

Вспомогательное время на установку и снятие детали в условиях среднесерийного и крупносерийного производства определяется в зависимости от способа установки, выверки и крепления заготовки не зависимо от вида станков. Сюда же включается время на пуск, остановку станка и время на установку деталей свыше одной (в многоместных приспособлениях), а так же время на очистку приспособления от стружки.

Нормативы вспомогательного времени, связанного с переходом, разработаны с учетом типа станков и содержат время на сложный комплекс приемов, регулярно повторяющихся при выполнении перехода (или обработке одной поверхности)

Нормативы вспомогательного времени на измерение предусматривают контрольные измерения после обработке на данной операции. Все промежуточные измерения в процессе обработки учтены во времени, связанным с переходом.

При расчете вспомогательного времени на измерение необходимо учитывать также периодичность измерений, оговоренную в отдельных картах, форму поверхности, вид обработки, квалитет точности и способ установки инструмента на размер.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды