Выбор и оценка методов обработки женского жакета. Методы обработки накладного кармана

16

09+14

![]()

|

| |||||||

![]() 4

4

| ||||

![]() 5

5

| ||||

![]() 6

6

|

8

| ||||||||

| ||||||||

| ||||||||

| ||||||||

Рисунок 3. Граф конструктивно-технологических переходов процессов обработки женского жакета после примерки

5. Выбор методов обработки и оборудования для заданного вида изделия

5.1 Характеристика применяемого оборудования

Увеличение выпуска швейных изделий высокого качества зависит от повышения производительности труда на основе технического перевооружения и реконструкции, внедрения нового оборудования и средств малой механизации, применения прогрессивных технологий изготовления одежды, организации управления качеством.

Большие возможности повышения производительности труда имеет получившая в последнее время широкое распространение новая малооперационная технология, позволяющая за один проход выполнять несколько неделимых сборочно-соединительных операций или осуществлять монтаж узлов, минуя предварительного соединения отдельных деталей. Использование малоооперационной технологии в качестве средства механизации и автоматизации способствует максимальной концентрации однородных технологических операций. Большое значение для повышения эффективности производства швейных изделий имеет разработка и внедрение рациональных, так называемых технологических конструкций одежды, обеспечивающих повышение производительности труда на 10-35% в результате снижения трудоемкости обработки при высоком ее качестве, снижения ручных работ, применение высокоэффективных клеевых материалов, унификация деталей, узлов.

Важной частью технологического процесса при изготовлении швейных изделий является влажно-тепловая обработка деталей, узлов и готового изделия. При выборе оборудования для влажно-тепловой обработки следует применять комплекты усовершенствованного гладильно-прессового оборудования, оснащенные автоматическими устройствами для подачи технологического пара и вакуум - отсоса также регулирования параметров влажно-тепловой обработки. Режимы влажно-тепловой обработки устанавливают в зависимости от волокнистого состава материалов и вида технологической операции. Исходя из вышеизложенного, в курсовом проекте было выбрано оборудование и средства механизации, чьи характеристики представлены в табличной форме.

Таблица 6-Технологическая характеристика машин

|

Наименование оборудования, предприятие - изготовитель |

Назначение |

Число стежков в 1 мин. |

Механизм перемещения материала |

Челнок или петлитель |

Нитепритягиватель |

Тип стежка |

Длина стежка, мм |

Применяемые иглы |

Толщина, мм |

Дополнительные Данные |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

131-131+50 АО ”Орша” Беларусь |

Изготовление костюмов и пальто из различных материалов |

4500 |

Однореечный |

Вращающийся, центральный шпульный |

Кулисный |

301 |

3.5-6 |

0203 № 80-90 |

6,0-10,0 |

Автоматизированный привод остановки и фиксации иглы подъема лапки и обрезка ниток |

|

242 «PFAFF» Германия |

Для выполнения отделочных строчек на легких и средних материалах |

2900 |

Зубчатая рейка |

Кулисный |

301.301 |

0,8-7,2 |

5,0 |

Автоматизированные вспомогательные приемы, механизм отключения игл | ||

|

2222М АО «Орша» Беларусь |

Временное соединение (сметывание, выметывание) прямолинейной однониточной цепной строчкой |

3000 |

Нижняя рейка |

Петлитель |

Работает от нитепритягивателя |

101 |

12 |

0518-02-80 … 0518-02-100 |

До 6,0 |

Мощность 0,25 кВт |

|

1622 ОА «Орша» Беларусь |

Прокладывание копировальных стежков на деталях кроя верхней одежды |

1000 |

Нижняя рейка |

Два петлителя |

Работает от иглопритягивателя |

101 |

12 |

0518-02-80 … 0518-02-100 |

5,0 |

Расстояние между односторонними стежками 5-10мм |

Таблица 7 - Технологическая характеристика оборудования для влажно - тепловой обработки

|

Тип оборудования |

Назначение |

Усилие прессования, Па |

Нагревательный элемент |

Дополнительные данные |

|

1 |

2 |

3 |

4 |

5 |

|

Утюг УТП-2, ОЭП ОАО «Агата» |

Для костюмных и пальтовых материалов |

_ |

ТЭН |

Устройство пропаривания, доска с вакуум-отсосом |

|

Пресс ПГУ-3 |

Выполнение различных технологических операций |

20 |

ТЭН |

Гидравлический |

Таблица 8 - Характеристика средств малой механизации

|

Наименование средств малой механизации |

Назначение |

Схема выполнения операций |

|

1 |

2 |

3 |

|

Лапка с выдвижной выправляющей линейкой |

Соблюдение параллельности строчки стачиваемых деталей |

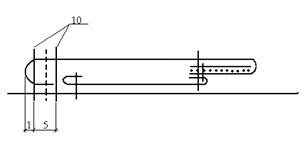

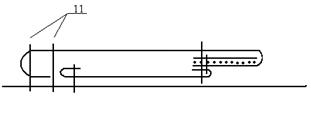

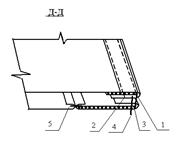

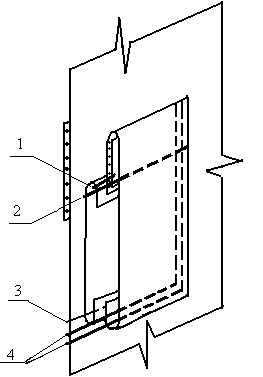

5.2 Разработка графических моделей методов обработки основных узлов изделия

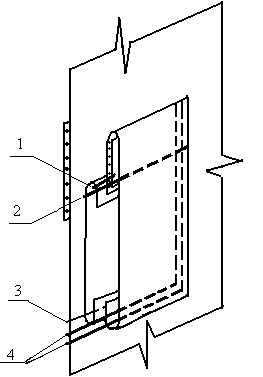

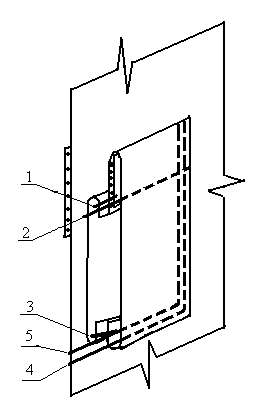

Выбранные методы обработки основных узлов изделия представлены в данном курсовом проекте в виде сборочных схем (графических моделей) с указанием последовательности выполнения операций путем цифровой нумерации на рисунке 4.

В основу выбора методов обработки положены: прогрессивная технология, достижения науки и техники в области швейного производства, методы обработки, применяемые на передовых предприятиях бытового обслуживания.

Прогрессивные методы обработки предусматривают: использование клеевых прокладочных материалов, машинные способы обработки, технологичные конструкции деталей и узлов изделия, совмещение технологических операций, вывод из технологического процесса ряда операций, не снижающих качества изделия.

При выборе методов обработки учитаны основные направления дальнейшего совершенствования техники и технологии швейного производства.

Проанализировав все вышесказанное, были выбраны следующие методы обработки основных узлов: соединение нижнего воротника с верхним производится челночной стачивающей обтачной строчкой в кант (рисунок 4), такая обработка является материалосберегающей (отсутствие клеевой паутинки). Карман накладной на подкладке обрабатывается по унифицированному методу, что сокращает количество операций и также является трудосберегающей технологией. Для придания формоустойчивости воротнику используется флизелин с точечным клеевым покрытием.

Широко применяются клеевые кромки, которые предохраняют срезы от растяжения, не увеличивая при этом массу изделия.

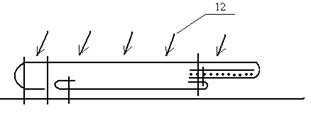

Рисунок 4 - Графические модели методов обработки основных узлов женского жакета

Метод 1 Метод 2 Метод 3

Рисунок 5. Графические модели методов обработки заданного узла (накладной карман на подкладке)

5.3 Выбор и оценка методов обработки заданного узла изделия (накладной карман на подкладке)

Технология обработки швейных изделий изменены с совершенствованием процессов моделирования и конструирования одежды, с появлением новых материалов, оборудования. В связи с этим, методы обработки для одного и того же вида одежды и узла различны по технологии, применяемым оборудованием, материалами, входящими в пакет изделия, средствами механизации.

Для детального анализа и оценки эффективности в курсовом проекте представлены три варианта обработки заданного узла (рисунок 5), разработаны графические модели (схемы) и дана характеристика особенностей обработки каждого метода по составу пакета материалов, применяемых конструкций швов, оборудования, конструкций деталей, технологии обработки, составлена технологическая последовательность выбранных методов обработки (таблица 8). Формирование технологической последовательности состоит в выборе операций из нормативной технологической документации.

Таблица 9 - Технологическая последовательность обработки заданного узла изделия

|

№ операций |

Наименование операций |

Вид работы |

Затрата времени по вариантам обработки, мин |

Оборудование, приспособления, инструменты | |||

|

1метод |

2 метод |

3метод | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | |

|

Обработка кармана подкладкой | |||||||

|

1 |

Проложить кромку из материала с односторонним клеевым покрытием по верхнему краю карманов (со стороны припуска по намеченной линии) |

У |

1,09 |

1,09 |

1,09 |

Утюг УТП-2, ОЭП ОАО «Агата», пулевизатор | |

|

2 |

Притачать подкладку к припуску на подгиб верхнего края накладных карманов |

М |

0,976 |

0,976 |

0,976 |

Машина131-131+50 ОА”Орша” Беларусь | |

|

3 |

Перегнуть верхний край накладных карманов по намеченной линии и обтачать карманы подкладкой, посаживая основную ткань в углах. |

М |

- |

2,99 |

- |

Машина131-131+50 ОА”Орша” Беларусь | |

|

4 |

Подрезать шов обтачивания карманов и вывернуть карманы на лицевую сторону, выправляя в углах |

Р |

- |

1,91 |

- |

Колышек, ножницы | |

|

5 |

Выметать края накладных карманов, образуя кант из основной ткани |

СМ Р |

- - |

3,20 5,25 |

- - |

2222М АО «Орша» Беларусь Игла, наперсток ножницы | |

|

6 |

Подшить пропуск в строчке |

Р |

- |

1,13 |

- |

Игла, наперсток ножницы | |

|

7 |

Приутюжить накладные карманы |

У |

- |

1,67 |

- |

Утюг УТП-2, ОЭП ОАО «Агата» | |

|

8 |

Перегнуть верхний край накладных карманов на изнаночную сторону по намеченной линии и приутюжить |

У |

1,67 |

- |

1,67 |

Утюг УТП-2, ОЭП ОАО «Агата» | |

|

9 |

Прострочить отделочной строчкой верх кармана |

М |

0,976 |

0,976 |

0,976 |

Машина131-131+50 ОА”Орша” Беларусь, направляющая линейка | |

|

10 |

Удалить нитки после выметывания краев карманов в ручную |

Р |

- |

0,948 |

- |

Колышек, ножницы | |

|

Итого 1 этапа |

4,712 |

20,14 |

4,712 | ||||

|

Соединение кармана с полочкой | |||||||

|

11 |

Восстановить места расположения кармана |

Р |

0,784 |

0,784 |

0,784 |

Мел, линейка, сантиметровая лента, лекало | |

|

12 |

Заутюжить боковые и нижние края подкладки кармана, подгибая обрезные края в сторону изнанки подкладки |

У |

1,66 |

- |

- |

Утюг УТП-2, ОЭП ОАО «Агата» | |

|

13 |

Наложить подкладку накладных карманов лицевой стороной на лицевую сторону полочек по намеченным линиям и настрочить её по боковым сторонам и низу |

М |

2,53 |

- |

- |

Машина131-131+50 ОА”Орша” Беларусь | |

|

14 |

Притачать верхние края подкладки накладных карманов к полочке по намеченным линиям |

М |

- |

- |

0,976 |

Машина131-131+50 ОА”Орша” Беларусь, ножницы | |

|

15 |

Стачать боковые срезы подкладки кармана |

М |

- |

- |

1,95х2 |

Машина131-131+50 ОА”Орша” Беларусь | |

|

16 |

Заутюжить боковые и нижние края кармана, подгибая обрезные края в сторону подкладки |

У |

1,66 |

1,66 |

1,66 |

Утюг УТП-2, ОЭП ОАО «Агата» | |

|

17 |

Наметать накладные кармана на полочки |

Р |

3,73 |

3,73 |

3,73 |

Игла, наперсток ножницы | |

|

18 |

Притачать боковые и нижние края накладных карманов по намеченным линиям |

М |

3,95 |

- |

- |

242 «PFAFF» Германия | |

|

19 |

Притачать боковые и нижние края накладных карманов по намеченным линиям двумя строчками |

М |

- |

7,91 |

7,91 |

Машина131-131+50 ОА”Орша” Беларусь | |

|

20 |

Удалить нитки наметывания накладных карманов |

Р |

1,05 |

1,05 |

1,05 |

Колышек, ножницы | |

|

21 |

Приутюжить накладные карманы |

Пр |

2,53 |

2,53 |

2,53 |

Пресс ПГУ-3 | |

|

Итого 2 этапа |

17,894 |

17,664 |

22,54 | ||||

|

Итого по этапам |

22,606 |

37,804 |

27,252 | ||||

На основании данных о трудоемкости узлов и времени технологических операций проведен анализ структуры методов обработки.

Таблица 10 – Структурный состав операций методов обработки по видам работ.

|

Номер метода обработки |

Графическая модель метода обработки |

Затраты времени по видам работ | ||||||

|

Затраты времени по этапам обработки, мин. |

М |

СМ |

Пр |

У |

Р |

Применяемое оборудование, приспособления | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

|

1этап 4,712 2этап 17,894 Итого 22,606 |

1,952 6,48 8,432 |

- - - |

- 2,53 2,53 |

2,76 3,32 6,08 |

- 5,564 5,564 |

Машина131-31+50 ОА “Орша”, Утюг УТП-2 242 «PFAFF» Германия Машина131-31+50 ОА “Орша”, Пресс ПГУ-3, Утюг УТП-2, Игла, Наперсток, Ножницы, Линейка, Мел, Трафарет, |

Продолжение таблицы 9

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

2 |

|

1 этап 20,14 2этап 17,664 Итого 37,804 |

4,942 7,91 12,852 |

3,20 - 3,20 |

- 2,53 2,53 |

2,76 1,66 4,42 |

9,238 5,564 14,802 |

Машина131-131+50 ОА “Орша”, Утюг УТП-2, 2222М АО «Орша» Беларусь, Пресс ПГУ-3, Игла, Наперсток, Мел, Ножницы, Линейка, Колышек, Трафарет Машина131-131+50 ОА “Орша”, Утюг УТП-2, Игла, Наперсток, Мел, Ножницы, Линейка, Колышек, Трафарет |

|

3 |

|

1этап 4,712

2этап 22,54

Итого 27,252 |

1,952 12,786 14,738 |

- - - |

- 2,53 2,53 |

2,76 1,66 4,42 |

- 5,564 5,564 |

Машина131-131+50 ОА “Орша”, Пресс ПГУ-3, Утюг УТП-2 Машина131-31+50 ОА “Орша”, Утюг УТП-2, Игла, Наперсток, Ножницы, Линейка, Мел, Трафарет, |

Продолжение таблицы 9

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 этап 4,712 20,14 4,712 |

1,952 4,942 1,952 |

- 3,20 - |

- - - |

2,76 2,76 2,76 |

- 9,238 - | ||

|

2 этап 17,894 17,664 22,54 |

6,48 7,91 12,786 |

- - - |

2,53 2,53 2,53 |

3,32 1,66 1,66 |

5,564 5,564 5,564 | ||

|

Итого |

87,662 |

36,022 |

3,20 |

7,59 |

14,92 |

25,93 |

5.4 Оценка эффективности методов обработки заданного узла изделия

Эффективность методов обработки определены их комплексной оценкой. Анализ каждого метода включает оценку его по трудоемкости, структуре операций, техническому совершенству оборудования, возможности использования последовательно-параллельных и последовательных методов обработки, ресурсосберегающих технологий, факторам обеспечивающим повышение производительности труда и качества обработки и др.

Для оценки качества обработки узла использованы показатели степени механизации обработки данного узла, оказывающий значительное влияние на обеспечение стабильности качества.

Степень механизации См определен в процентном отношении времени механизированных операций Тм к общей затрате времени Тобщ на узел одежды:

![]()

![]() =10,962/22,606*100%=48%

=10,962/22,606*100%=48%

![]() =18,582/37,804*100%=49%

=18,582/37,804*100%=49%

![]() =17,268/27,252*100%=63%

=17,268/27,252*100%=63%

Кроме того, при оценке качества обработки учитаны изменение физико-механических свойств узла одежды.

Для экономической оценки методов обработки использованы расчеты трудовых затрат, которые охарактеризованы показателями повышения производительности труда Рп.т. и сокращения затрат времени Рз.в.

Па основе технологической последовательности была определена трудоемкость методов обработки, что дало возможность определить экономические показатели.

Повышение производительности труда Рп.т.(%) определяют из соотношения:

![]()

Рп.т.=( 37,804-22,606)/22,606*100%=67%

Сокращение затрат времени Рз.в. (%).

![]()

Рз.в.=( 37,804-22,606)/37,804*100%=40%

где Тс –затрата времени по узлу при менее производительном способе обработки, мин.;

Тп - затрата времени по узлу при более производительном способе обработки, мин.

Результаты расчетов представлены в таблице 10.

Таблица 11 - Оценка эффективности методов обработки

|

Показатели |

Варианты методов обработки | ||

|

1 |

2 |

3 | |

|

1 |

2 |

3 |

4 |

|

Затраты времени по узлу, мин. |

22,606 |

37,804 |

27,252 |

|

Сокращение затрат времени, Рз.в., % |

40 | ||

|

Повышение производительности труда, Рп.т, % |

67 | ||

|

Затрата времени на механизированные технологические операции, Тм., мин. |

10,962 |

18,582 |

17,268 |

|

Степень механизации обработки узла, См, %. |

48 |

49 |

63 |

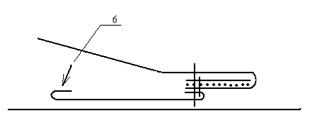

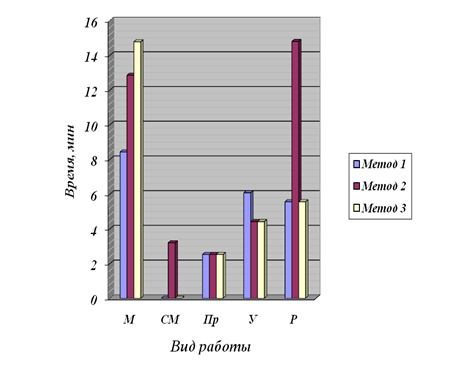

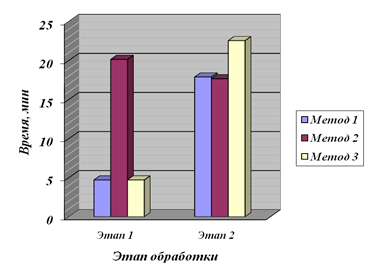

Рисунок 6 – Трудоемкость методов обработки по видам работ

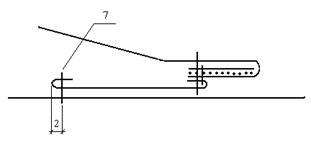

Рисунок 7 – Трудоемкость методов обработки по этапам обработки.

Таким образом, из графиков на рисунках 6 и 7 видим, что наипрогрессивным и рациональным является первый метод обработки. Его графики лежат ниже двух остальных Тобщ=22,606 мин, а более трудоемким и менее производительным является третий метод обработки, Тобщ=37,804 мин.

Из рисунка 6 видно, что в 3-ем методех преобладают машинные операции за счет исключения спецмашинных и малого использования ручных и утюжильных операций. График идет не равномерно, операции на утюге преобладают над прессом. Во втором методе преобладает ручная операция над первым и вторым методом.

Таким образом, экономическая эффективность достигнута за счет уменьшения ручных и спецмашинных операций и повышается за счет увеличения машинных операций.

Для обеспечения поузловой обработки изделий в процессе важное значение имеет также технологичность методов обработки узлов, которая позволило сосредоточить обработку узла на меньшем количестве рабочих мест, используя наиболее однородное оборудование и инструменты, и сокращая затраты времени на приемы «взять и отложить детали». При определении технологичности метода обработки подсчитано количество переходов от операций к операции с разными видами работ.

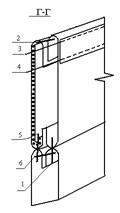

5.5 Разработка технологического процесса заданного узла.

Таблица 12 - Кодирование деталей, входящих в пакет заданного узла

|

Наименование деталей |

Код деталей |

|

1 |

2 |

|

Основная деталь кармана |

01 |

|

Клеевая прокладка верха кармана |

02 |

|

Подкладка кармана |

03 |

|

Полочка |

04 |

| |||||||

|  | ||||||

| 1 | У |

| 1,09 | |

![]() 1

1

| 2 | М |

| 0,98 | |

![]()

| 8 | У |

|

| |

| 9 | М |

| 0,98 | |

| 11 | Р |

|

| |

![]()

| 12 | У |

|

| |

| 13 | М |

| 2,53 | |

![]()

| 16 | У |

| 1,66 | |

![]()

| 17 | Р |

|

| |

| 18 | М |

| 3,96 | |

![]()

| 20 | Р |

|

| |

| 21 | Пр |

| 2,53 | |

Рисунок 8 – Граф последовательности обработки накладного кармана на подкладке

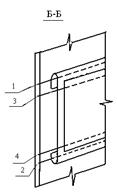

5.6 Разработка инструкционной карты на заданный узел

Рисунок 9. Метод обработки заданного узла предпочтительного варианта

Таблица 13 – Инструкционная карта

|

п/п |

Технические условия выполнения операции |

Вид работы |

Затрата времени, мин. |

Оборудование, приспособления |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

|

У |

1,09 |

Утюг УТП-2 |

|

2 |

|

М |

0,976 |

Машина 131-131+50 АО «Орша» |

|

3 |

|

У |

1,67 |

Утюг УТП-2 |

|

4 |

|

М |

0,976 |

Машина 131-131+50 АО «Орша», направляющая линейка |

|

5 |

|

Р |

0,784 |

Линейка, мел, трафарет |

|

6 |

|

У |

1,66 |

Утюг УТП-2 |

|

7 |

|

М |

2,53 |

Машина 131-131+50 АО «Орша» |

|

8 |

|

У |

1,66 |

Утюг УТП-2 |

|

9 |

|

Р |

3,73 |

Игла, наперсток ножницы |

|

10 |

|

М |

7,91 |

Машина 131-131+50 АО «Орша» |

|

11 |

|

Р |

1,05 |

Ножницы, колышек |

|

12 |

|

Пр |

2,53 |

Пресс ПГУ-3, |

|

Итого |

22,606 |

Выводы

В курсовом проек

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды