Извлечение свинца из лома аккумуляторных батарей

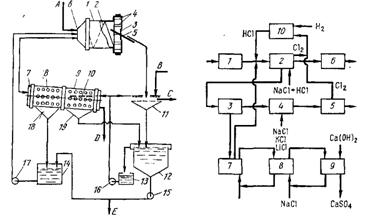

Горизонтальный и вертикальный разрез аппарата для разделения металлических и неметаллических компонентов в пластинах утильных аккумуляторных батарей

Помимо этого недостатка следует также отметить, что стоимость переплава составляет ~50 % общей стоимости исходных пластин и элементов. Таким образом возможность проводить вы

деление свинца без переплава является очень ценной для повышения экономичности этого процесса.

Процесс предназначен для выделения свинца из батарейных пластин без использования процессов плавления и переплавки. Достоинствами процесса являются его малая трудоемкость и возможность выделения активного материала из пластин в виде мелких гранул или порошка, пригодного для повторного использования путем непосредственного добавления в смесители для приготовления пасты.

Согласно этому процессу пластины кислотных аккумуляторов, поврежденные в процессе их производства, помещают в вибрирующий наклонный желоб. В результате вибрации происходит отделение металлических компонентов пластин от неметаллических, а также измельчение неметаллических компонентов. Последние выводятся из желоба в виде мелкого порошка через донные отверстия, а металлические компоненты поднимаются по желобу и выводятся с его верхнего конца. Горизонтальный и вертикальный разрез используемого аппарата приведены на рис. 2.

Спиральный желоб / имеет вертикальные стенки 2 и дно 10. Желоб / укреплен на раме 11, которая поддерживается пружинами 12 и основаниями 13. На раме 11 также укреплен мотор 14 с вертикальной осью 16, с которой соединены два эксцентрических груза 15. При работе мотора 14 грузы 15 придают круговую вибрацию желобу /. Дно желоба имеет равномерный наклон за исключением короткого крутого участка 8 у верхнего конца желоба. С этого крутого участка сырье попадает в выходной желоб 6. Через два отверстия 9, закрытые ситом с маленькими отверстиями, активный материал—в сухом или мокром виде — выходит из желоба. По желобам 17 активный материал попадает в поддон 18, в котором его собирают для повторного использования. Во втором поддоне 19 собирают частицы пластин, выходящие через выходной конец 3 желоба 6.

В процессе работы поврежденные пластины батарей и другой лом подают в желоб / на участке, отмеченном цифрой 20. Пластины медленно перемещаются по желобу в направлении, указанном стрелкой и при этом из них вытрясается весь неметаллический материал. Перед наклонным участком 8 пластины распадаются на части, которые поднимаются по крутому участку 8 и через желоб 6 выходят в поддон 19. Частицы неметаллических материалов при движении сырья оседают и через отверстия 9 по желобам 17 попадают в поддон 18. При трении частиц неметаллического материала друг о друга и о металлические частицы происходит их измельчение с образованием порошка. Самые крупные частицы порошка имеют диаметр не более 500 мкм.

Было установлено, что процесс разделения пригоден как для мокрых, так и для сухих пластин, независимо от того, придана им правильная форма или нет. Однако при обработке сухих пластин наблюдается нежелательный процесс выделения пыли из аппарата. Небольшие добавки в желоб воды, место ввода которой отмечено цифрой 4, позволяют устранить проблему пылеобразования и повышают эффективность процесса.

Разделительный желоб не обязательно должен быть круглым. В некоторых случаях удобнее использовать прямой желоб. На схеме показаны отверстия 9 для вывода выделенного активного материала из желоба. В то же время дно 10 желоба может быть полностью или частично выполнено в виде сита с соответствующим размером отверстий.

Для повышения эффективности процесса разделения за счет уменьшения времени обработки в желобе / могут быть помещены измельчающие элементы, которые на схеме обозначены цифрой 5. Эти элементы могут быть выполнены из любого материала, твердость которого выше, чем у используемого сырья; в частности могут быть использованы шары или цилиндры из стали или оксида алюминия. Использование элементов из оксида алюминия более предпочтительно, поскольку они не вносят загрязнений. Измельчающие элементы позволяют ускорить превращение активного материала батарейных пластин в порошок и облегчают его отделение от пластин свинца.

Измельчающие элементы 5 поднимаются по крутому участку 8 вместе с частями пластин. Они проходят через сито 4, имеющееся в переднем конце 7 желоба 6 и возвращаются в нижнюю часть желоба /. Металлические частицы, собранные в поддоне 19, могут быть поданы в тигель для отливки пластин или в другое устройство для плавления свинца, а неметаллические продукты из поддона 18 могут быть направлены на стадию смешивания пасты.

Обычно желоб имеет наклон 2,4°. Спиральный желоб шириной 35 см, глубиной 41 см и средним диаметром 155 см с амплитудой вибрации 3 мм, работающий с мотором мощностью 14,72 кВт при 1750 об/мин позволяет разделять на металлические и неметаллические компоненты до 900 кг батарейных пластин в час.

Процесс предусматривает непрерывную подачу целых или измельчённых кислотных аккумуляторов вместе с карбонатом натрия и водой во вращающийся барабанный сепаратор, в котором находятся шаровые измельчающие элементы. Перемешивание сырья, которому способствуют конструкционные элементы внутри барабана, приводит к дальнейшему измельчению и разрушению частей аккумулятора, нейтрализации привнесенного электролита и превращению мелких частиц сульфата свинца в карбонат свинца. В результате образуется тяжелая суспензия активного материала, в которой плавают органические фрагменты аккумуляторов.

Суспензия активного материала постоянно вытекает из одного конца барабана и вместе с органическими фрагментами поступает в первый промывочный барабан, а тяжелые части металлических пластин вместе с другими частями аккумуляторов, состоящими из свинцовых сплавов с малым содержанием сурьмы, тонут в суспензии и удаляются с противоположного конца барабана во второй промывочный барабан. Часть вытекающей суспензии перекачивается назад в барабан, куда подается также определенное количество воды. Оставшаяся часть суспензии подается в концентрирующий аппарат для дальнейшей переработки.

Установка состоит из обычного мокрого сепаратора 1, представляющего собой вращающийся барабан со спиралью 2, выходным отверстием 3, лопастями 4, желобом 5 и загрузочным отверстием 6. Вращающийся барабан 7, ось которого несколько наклонена относительно горизонтального направления, имеет несколько отверстий в стенках и разделен на две части 8 и 9; в нем также имеются трубки с отверстиями 10 для промывной воды, два бункера 18 и 19 для сбора и транспортировки жидкостей,

Рис. 2. Схема процесса разделения компонентов лома аккумуляторных батарей вытекающих из секций 8 и 9.

Установка также включает сито 11, концентрирующий аппарат 12, резервуар 13 для сбора воды декантируемой Из аппарата 12, резервуар 14 для сбора шлама, с мешалкой (на схеме не показана), а также насосы 15, 16 и 17. Свинцовые аккумуляторные батареи загружают в барабанную дробилку, в которую противотоком подается горячий газ. Куски разбитых батарей размером 2—15 см освобождаются от пасты на сите, имеющемся в дробилке, размер отверстий в котором составляет 2—30 мм. Затем куски сырья вместе со шламом в точке А подаются в загрузочное отверстие 6 сепаратора /. Шлам вместе с плавающим неактивным материалом вытекает из сепаратора через отверстие 6, а металлические компоненты транспортируются с помощью спирали 2 к отверстию <? и с помощью лопастей 4 выводятся по желобу 5.

Другие рефераты на тему «Экология и охрана природы»:

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль