Извлечение свинца из лома аккумуляторных батарей

Рециркулируемый раствор после вышеописанной очистки возвращается вместе с добавляемым свежим раствором на стадию выщелачивания 2. Выделение хлора происходит на стадии выщелачивания 2 и в особенности в процессе электролиза хлористого свинца 5. Хлор сжигают на стадии 10 с получением соляной кислоты, которая рециркулируется в процесс.

Процесс 3 предусматривает обработку компонентов свинцовых а

ккумуляторов, таких как металлические пластины и паста, в барабане, в котором между входом и выходом расположены сита, через которые мелкие частицы пасты выходят из барабана и попадают в окружающий его кожух, в который подается вода.

В кожухе и в самом барабане создается разрежение. Водная суспензия частиц пасты собирается в резервуаре, представляющем собой единое целое с нижней частью кожуха. Суспензия проходит через сепаратор циклонного типа. Водная фаза из сепаратора возвращается в барабан по трубопроводу, ведущему к жиклерам. Все отверстия в барабане находятся под разрежением.

Известные методы извлечения компонентов аккумуляторных пластин отличаются неудовлетворительными условиями труда, являются опасными и вредными для здоровья работающих. В результате расплескивания и разбрызгивания на рабочем месте всегда присутствует вода, содержащая частицы оксида свинца. Известно, что соединения свинца вредны для здоровья. Даже если рабочие используют водонепроницаемую одежду, на ней происходит отложение соединений свинца, что представляет опасность для здоровья.

Еще большую опасность представляют частицы оксида свинца, неизбежно попадающие в воздух даже при мокром проведении процесса. Размер частиц оксида Свинца составляет 0,1—0,5 мкм, а размеры большинства частиц <0,3 мкм, некоторые частицы имеют размер даже <0,1 мкм. Такие мелкие частицы легко уносятся газом и парами [в атмосферу. Вдыхание соединений свинца является еще более опасным, чем их контакт с кожей. У многих работающих симптомы отравления свинцом проявляются уже через очень короткое время работы. Описанный выше процесс позволяет решить указанные проблемы и обеспечить безопасность работающих.

Л. X. Джекуэй разработал аппарат, в который током воздуха, проходящим через трубки Вентури инжектируется мелкодисперсный высушенный батарейный шлам. Через отверстия в стенках трубопровода в поток последовательно вводятся восстанавливающий газ и кислород в количествах.

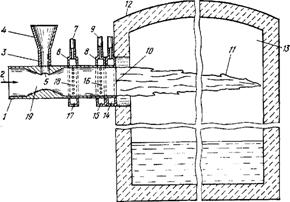

Схема процесса выделения свинца нз батарейного шлама путен окислительной плавки

торые обеспечивают поддержание стабильного восстанавливающего пламени. Капли металлического свинца и шлака, падающие из восстанавливающего пламени, собираются в камере, футерованной огнеупорным материалом и подвергаются разделению обычными способами.

Схема данного аппарата представлена на рис. 106. Воздух подается по трубопроводу / с трубкой Вентури 19. Питательная трубка 3 с коническим концом 4 для подачи мелкодисперсного сушеного батарейного шлама соединяется с трубопроводом / через отверстие 5 в трубке Вентури 19. Мелкодисперсный высушенный батарейный шлам, подаваемый по питательной трубке 3, вносится потоком воздуха, подаваемого в трубку / в направлении стрелки 2. За трубкой Вентури 19 находится патрубок для подачи топлива 6 с цилиндрической камерой 17, окружающей трубку и сообщающейся с ней через отверстия 18 в стенке трубопровода /. Природный газ или какой-либо другой подходящий восстанавливающий газ подается в цилиндрическую камеру 17 по трубопроводу 7.

После патрубка 6 расположен патрубок для кислорода 8, который также имеет цилиндрическую камеру 15, окружающую трубопровод и сообщающуюся с ней через отверстия 16 в стенке трубопровода. Кислород с чистотой не менее 90 % подается в кислородный патрубок по трубопроводу 9 в количествах, достаточных для поддержания устойчивого пламени и создания температуры, необходимой для восстановления шлама (~1150—1370 °С).

Расстояние м жду отверстиями в топливном и кислородном патрубках, а также число и диаметр отверстий в каждом патрубке выбирают таким образом, чтобы в тот момент, когда смесь достигает отверстий в кислородном патрубке, у стенки горелки образовывался слой с высокой концентрацией топлива. При впрыскивании кислорода в этот слой происходит распространение горения с высокой скоростью. При этом достигается высокая температура и стабильность наружной зоны пламени, что позволяет проводить реакции восстановления в центральной зоне пламени. Для горелки с трубкой диаметром 5 см указанные условия достигаются при расположении отверстий для топлива 18 в ~ 5 см после отверстия 5 трубки Вентури 19, а отверстий для кислорода — еще через ~5 см после отверстии для топлива.

Для предохранения конца 10 трубки / от действия высокой температуры восстанавливающего пламени концевая часть 10 окружена цилиндрической камерой 14, в которой циркулирует охлаждающая вода. Чтобы предотвратить разрушение конца горелки расстояние между отверстиями для подачи кислорода 16 и концевой частью 10 должно быть небольшим, порядка 1,3 см.

Пламя горелки 11 с мелкодисперсными частицами высушенного батарейного шлама попадает в камеру 13 реактора 12, футерованного огнеупорным материалом. Капли металлического свинца и шлака подают в резервуар на дне камеры 13, где происходит их расслаивание. Каждый из слоев может быть выведен из реактора обычным образом.

Примерные параметры пилотной установки для проведения данного процесса таковы: 35—55 кг/мин высушенного и просеянного батарейного шлама, 17,5 — 20 м3/мин воздуха, 2,0—3,2 мин природного газа и 0,4—0,65 м3/мин кислорода с чистотой не менее 90 %. При подаче таких количеств газов в трубку горелки диаметром 5 см обеспечивается стабильное пламя с температурой достаточной для полного восстановления соединений свинца, находящихся в пламени в виде суспензии.

Метод предназначен для выделения свинца из отработанных свинцовых аккумуляторов и предусматривает механическое измельчение аккумуляторов и удаление из них кислоты. После этого батарейный лом обрабатывают раствором щелочного реагента для растворения оксида и сульфата свинца. При электролизе полученного раствора выделяют чистый свинец. Металлический свинец, присутствующий в исходном сырье, после стадии растворения отделяют от других компонентов физическими методами.

Процесс 5 предназначен для получения металлического свинца из пластин свинцовых аккумуляторов и других видов свинцового лома путем вторичной плавки свинца. Этот процесс включает добавление 1—8 % влаги и 0,5—5 % кислорода к воздуху, который используют для реакции с углеродсодержащим материалом, например коксом, чтобы поддерживать температуру в зоне плавления 1100—1300 °С. В результате добавления влаги происходит взаимодействие с коксом с образованием оксида углерода и водорода: кислород добавляют для поддержания требуемой температуры. Введение влаги и кислорода позволяет также повысить выход свинца при использовании меньших количеств кокса и железа.

Процесс для выделения свинца и других компонентов из утильных аккумуляторов описан М. Е. Эльмором и Дж. К- Клангом. Этот гидрометаллургический процесс для извлечения пасты и электролита из утильных свинцовых аккумуляторов начинается с отделения пасты и электролита от других компонентов. Затем пасту подвергают реакции с электролитом для того, чтобы повысить содержание сульфата свинца в пасте и уменьшить содержание кислоты в электролите. После этого из реакционной смеси удаляют избыток жидкости, а пасту смешивают с водно-аммиачным раствором сульфата аммония, в результате чего происходит растворение большей части сульфата свинца, присутствующего в пасте.

Другие рефераты на тему «Экология и охрана природы»:

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль