Оценка качества монтажных соединений электронной аппаратуры

Образование субмикроскопических областей с разорванными связями и слияние их друг с другом приводит к тому, что тело под действием приложенного напряжения разрушается. Чем выше ![]() , тем сильнее понижается энергия активации, тем быстрее и в большем количестве возникает разорванных связей, поэтому тем меньше требуется времени для разви

, тем сильнее понижается энергия активации, тем быстрее и в большем количестве возникает разорванных связей, поэтому тем меньше требуется времени для разви

тия процесса разрушения.

Таким образом, для обеспечения режима разрушения в отсутствии заметной ползучести необходимо лишь кратковременное незначительное увеличение напряжения над пределом прочности.

|

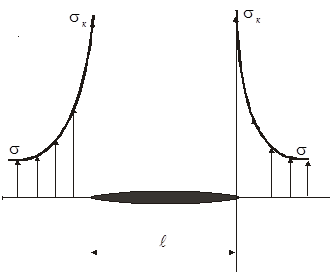

Рисунок 2.1 – Концентрация напряжений у краев трещины

Величина напряжения у края острой трещины, имеющей радиус закругления а, определяется следующим соотношением:

![]() ),(2.3)

),(2.3)

где ![]() – напряжение у края трещины;

– напряжение у края трещины;

![]() – среднее напряжение в поперечном сечении образца.

– среднее напряжение в поперечном сечении образца.

Разрушение образца наступает при таком значении ![]() , при котором напряжение

, при котором напряжение ![]() достигает теоретической прочности материала

достигает теоретической прочности материала ![]() :

:

![]() .(2.4)

.(2.4)

Отсюда можно определить реальную прочность материала ![]() :

:

![]() . (2.5)

. (2.5)

Из соотношения (2.5) видно, что реальная прочность тела тем ниже, чем длиннее возникшая в нем трещина и чем меньше радиус кривизны ее края. Для того чтобы ![]() составляла 0,01

составляла 0,01![]() , достаточно возникновения в теле трещин размером l

, достаточно возникновения в теле трещин размером l![]() 1 мкм с радиусом закругления краев, равным параметру решетки.

1 мкм с радиусом закругления краев, равным параметру решетки.

Таким образом, механизм разрушения соединения основан на зарождении и развитии трещин и микротрещин в среде, сформировавшейся при образовании соединения содержащей дефекты микроструктуры. Значительная концентрация напряжений у краев трещины приводит к условиям, когда время разрушения материала становится значительно меньше времени релаксации, т.е. к обеспечению минимального влияние процесса разрушения на перестройку структуры материала в прилегающих к ПР областях. Практически такие условия могут быть реализованы при таком режиме испытания соединения на прочность, когда значительные деформации достигаются в очень короткий промежуток времени, что приводит к кратковременной ползучести, и процесс характеризуется хрупким разрушением.

При монтаже ЭА создаются достаточные условия для реализации такого механизма разрушения. Можно сделать предположение о наличии двух источников формирования среды, содержащей дефекты структуры: во-первых, частицы посторонних веществ; во-вторых, продукты физико-химических реакций на поверхности и в объеме МОС. Эти источники обладают большой интенсивностью на этапе активации МОС во время монтажа, особенно при отсутствии защитной среды.

Удаление посторонних веществ с поверхности принципиально не возможно в реальных условиях монтажа, так как даже при идеальной очистке поверхности от минеральных и органических загрязнений поверхность металла обладает столь высокой активностью, что практически мгновенно покрывается молекулами окружающей среды, образующими на ней адсорбированные пленки. На металлах и полупроводниках прежде всего образуются окисные пленки, толщина которых может меняться от мономолекулярного слоя, до десятков-сотен нанометров. Помимо окисных пленок, поверхность может захватывать достаточно толстые слои воды, жира и других веществ из окружающей среды. Прочность закрепления адсорбированных слоев, особенно окисных пленок, весьма высокая, и удаление, их с поверхности представляет большие трудности.

Особенностью поверхностей полимерных материалов [21] является их большая гидрофобность. Процесс адсорбции и проникновения влаги через поверхность состоит из сорбции (поглощения) ее поверхность диффузии в приповерхностный слой и возможной десорбции (выделении) на границе раздела поверхности и окружающей среды. При слабом взаимодействии влаги с поверхностью скорость прохождения ее через поверхность определяется законом диффузии

![]() , (2.6)

, (2.6)

где Q – количество продиффундировавшей влаги;

dc/dx – градиент концентрации влаги в приповерхностный слой;

S – площадь поверхности;

t – время диффузии;

![]() – коэффициент диффузии.

– коэффициент диффузии.

При слабом взаимодействии влаги и полимера обычно выполняется закон Генри, согласно которому концентрация влаги в полимере пропорциональна давлению пара над полимером ![]() :

:

![]() ,(2.7)

,(2.7)

где ![]() – коэффициент сорбции.

– коэффициент сорбции.

Подставляя (2.7) в (2.6), находим

![]() ,(2.8)

,(2.8)

где ![]() – коэффициент проницаемости, численно равный количеству пара, прошедшему через единичную площадку поверхности полимера в единицу времени при градиенте давления, равном единице.

– коэффициент проницаемости, численно равный количеству пара, прошедшему через единичную площадку поверхности полимера в единицу времени при градиенте давления, равном единице.

Для примера в таблице 2.1 приведено рассчитанное по формуле (2.8) время образования монослоя влаги для ряда полимеров, широко используемых в ЭА. Из данных таблицы 2.1 видно, что время возникновения монослоя может быть значительно меньше времени межоперационного промежутка при монтаже ЭА. Водопроницаемость существенно зависит от физического состояния полимеров, гибкости их цепей, плотности упаковки молекул и других факторов. Наибольшей проницаемостью обладают аморфные полимеры с гибкими цепями, находящиеся в высокоэластическом состоянии (каучуки, резины), наименьшей – полимеры с жесткими цепями в стеклообразном состоянии. В одном и том же состоянии проницаемость полимера понижается с ростом плотности упаковки его молекул и достигает максимального значения в кристаллическом или частично кристаллическом состоянии (фторопласт - 4).

Другие рефераты на тему «Коммуникации, связь и радиоэлектроника»:

Поиск рефератов

Последние рефераты раздела

- Микроконтроллер системы управления

- Разработка алгоритмического и программного обеспечения стандарта IEEE 1500 для тестирования гибкой автоматизированной системы в пакете кристаллов

- Разработка базы данных для информатизации деятельности предприятия малого бизнеса Delphi 7.0

- Разработка детектора высокочастотного излучения

- Разработка микропроцессорного устройства для проверки и диагностики двигателя внутреннего сгорания автомобиля

- Разработка микшерного пульта

- Математические основы теории систем