Кинематическое и кинетостатическое исследование рычажных механизмов компрессоров

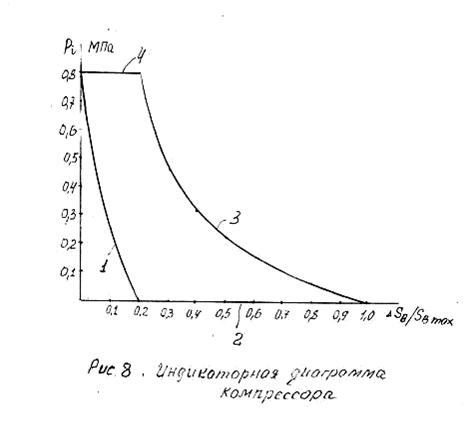

При движении поршня в обратном направлении происходит сжатие воздуха в цилиндре; величина давления изменяется в соответствии с кривой 3, построенной на основании данных таблицы 1. Так, например, перемещение поршня на одну десятую хода (от 1,0 до 0,9) увеличивает давление до 0,04Pmax, перемещение от 0,9 до 0,8 увеличивает давление до 0,08Pimax и т.д. Откладывая полученные таким образом значения

давления воздуха в цилиндре на графике, получим кривую 3 (сжатие воздуха в цилиндре). Максимальное давление воздуха достигается при

SB/ SBmax=0,2 после чего происходит его нагнетание в резервуар (линия 4).

Для определения силы давления воздуха на поршень компрессора с использованием индикаторной диаграммы необходимо на плане механизма или аналитически определить перемещение поршня от его крайнего положения в соответствии с происходящим в компрессоре процессом (всасывание или нагнетание). Например, для поршня 3 (см.рис.1) перемещение при его сжатии воздуха от точки В' до точки В соответствует повороту кривошипа из положения 7 в положение 12. Разделив величину перемещения поршня на величину хода поршня получим 0,9. При отсчете по кривой 3 справа налево (сжатие) найдем величину давления в цилиндре Pi, мПа. Действующую на поршень силу определим по формуле:

Pc=P2Sn ,

Где Sn- площадь поршня, Sn=(π dц2)/4 ,

Или Pc= (Pi ·(π dц2)/4)106 [H]

Где dц- диаметр цилиндра в метрах.

Геометрический синтез зубчатого зацепления

Одним из основных достоинств зубчатых механизмов является их компактность при передаче большой мощности. Для уменьшения геометрических размеров зубчатых колес и механизма в целом используют зубчатые колеса с минимальным числом зубьев. Однако при изготовлении зубчатых колес с числом зубьев меньше 17 происходит подрез эвольвентной части зуба. Во избежания подрезания профиля зуба режущий инструмент при изготовлении зубчатых колес отодвигается от заготовки (положительное смещение). Изготовленные таким образом зубчатые колеса со смещением имеют большую прочность и устойчивость к износу, но меньший коэффициент перекрытия.

Величина смещения инструмента «а» определяется из соотношения

a=xm ,

где х- коэффициент смещения,

m- модуль зубчатого колеса.

Правильно выбранный коэффициент смещения обеспечивает получение необходимых свойств и геометрических параметров зубчатой передачи. В связи с этим при выборе коэффициентов смещения необходимо пользоваться рекомендациями, по проектированию зубчатых передач с заданными свойствами.

Так, например, для силовых передач общего назначения при выборе коэффициентов смещения можно пользоваться рекомендациями, приведенными в таблице 2.

Таблица 2.

|

Z1 и Z2 |

Х1 |

Х2 |

|

Z1,2≥30 |

0 |

0 |

|

Z1=14-20 Z2≥50 |

0,3 |

-0,3 |

|

Z1=10÷30 Z2≤30 |

0,5 |

0,5 |

|

Z1= 10…30 Z2≥ 32 |

0,5 |

0 |

|

Z1=5…9 Z2≤ 30 |

Х1=0,03(30-z1) |

Х2=0,03(30-z2) |

В специальной литературе имеются рекомендации по выбору коэффициентов смещения при проектировании зубчатых передач с различными свойствами [ ].

Выбор коэффициентов смещения можно осуществить также по так называемым блокирующим контурам [ ].

После выбора коэффициентов смещения х1 и х2 при заданных числах зубьев z1 и z2 и модуля зацепления m определяем основные размеры зубчатых колес и качественные характеристики зацепления.

Коэффициент суммы смещений

Х∑=х1+х2

Угол зацепления αw

inv αw=inv α+2((x1+x2)/(z1+z2)tg α

где α=20º;

угол αw находят по таблицам эвольвентной функции

Диаметры делительных окружностей

d1=mz1

d2=mz2

Диаметры основных окружностей

dв1=d1cosα

dв2=d2cosα

Делительное межосевое расстояние

a=(m(z1+z2))/2

Межосевое расстояние передачи со смещением

aw=a(cosα)/ cosαw

коэффициент воспринимаемого смещения

у=(аW-a)/m

Коэффициент уравнительного смещения

∆у=х∑-у

Радиусы начальных окружностей

rw1=r1(cosα)/ cosαw

rw2=r2(cosα)/ cosαw

Контрольная проверка

aw=rw1+rw2

Радиусы вершин зубьев

ra1=m((z1/2)+ha*+x1-∆y)

ra2=m((z2/2)+ha*+x2-∆y)

Радиусы окружностей впадин зубьев

rf1=m((z1/2)-ha*+x1-с*)

rf2=m((z2/2)-ha*+x2-с*)

Высота зуба

h=ra1-rf1

Толщина зубьев по делительной окружности

S1=m((π/2)+2x1tgα)

S2=m((π/2)+2x2tgα)

Угол профиля точки по окружности вершин

αa1=arccos(rв1/ra1)

αa2=arccos(rв2/ra2)

Толщина зубьев по окружности вершин

Sa1=m(cosα/cosαw)[(π/2)+x1tgα-z1(invαa1-invα)

Sa2=m(cosα/cosαw)[(π/2)+x2tgα-z2(invαa2-invα)

Толщина зубьев по окружности вершин должна быть больше или равна 0,4m.

Коэффициент торцового перекрытия

εα=(z1/2π)(tgαa1-tgα)+(z2/2π)

Допустимые значения коэффициента торцового перекрытия

εα≥1,2

на основании выполненных расчетов вычерчивается зацепление 2х зубчатых колес с определением активной линии зацепления и активной части профилей зубьев (рис. 9)

На одном из зубчатых колес вычерчивается станочное зацепление зубчатой рейки и нарезаемого колеса с указанием размеров рейки и величины смещения.

Литература

1. Теория механизмов и механика машин. Под ред Фролова К.В.

м. Наука 2004.

2. С.А. Попов, Г.А.Тимофеев Курсовое проектирование по теории механизмов и машин. м.1999.

3. Щепетильников В.А., Солодилов В.Я. Геометрический синтез зубчатых колес внешнего зацепления со смещением. м.2001.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск