Ремонт автоматического регулятора

Для обеспечения исправной работы в эксплуатации бескулисные автоматические регуляторы тормозной рычажной передачи осматривают с устранением неисправностей на ПТО, а также при ревизии и периодическом ремонте автотормозов в депо и на ремонтных заводах.

В процессе эксплуатации и при ревизии автотормозов регуляторы осматривают прямо на вагоне. При этом неисправные регуляторы заменяют заранее от

ремонтированными или новыми. При ремонте подвижного состава в депо или на заводах регуляторы снимают, разбирают, очищают от грязи и промывают, после чего все детали тщательно осматривают, при необходимости ремонтируют или заменяют новыми,

Собранные после осмотра и ремонта регуляторы испытывают на стенде, а затем и на вагоне для определения надежности их действия.

Для того чтобы снять регулятор с вагона, находящегося в эксплуатации, необходимо отключить тормоз от магистрали с помощью разобщительного крана, выпустить воздух из запасного резервуара и рабочей камеры. При наличии рычажного привода отсоединяют регулирующий винт от муфты, для чёго выдергивают шплинт, снимают шайбу, сгоняют муфту с винта иопускают его на предохранительную скобу. После этого снимают валик , а затем освобождают ушко регулятора из горизонтальных рычагов и рычага-упора привода.

При наличии стержневого привода отсоединение ушка регулятора от горизонтальных рычагов тормозного цилиндра производят после снятия стержня привода, для чего необходимо вывинтить стержень из пальца и упора. Если стержень изогнут, то сначала следует вытащить шплинт, отвернуть гайку, снять шайбу и вывести палец из отверстий горизонтальных рычагов. Затем надо свинтить палец с тяги, предварительно сняв гайку, и вывернуть тягу из упора.

При составлении карт выбор признаков неисправностей и их рациональной собственности определяется стремлением повышения достоверности контроля и снижению вероятности ошибок первого рода (пропуск дефекта) и второго рода (ложная тревога).

Возможность таких ошибок определяется прежде всего следующими обстоятельствами:

1. Трудность распознания признака

2. Не знание признака конкретной исполнителем

3. Небрежность и невнимание исполнителей

4. Связь одного признака с несколькими неисправностями

Одним из путей повышения эффективности и достоверности контроля является увеличение числа признаков, которые рекомендуются исполнителем для выявления той или иной неисправностей. Поэтому при составлении карты неисправностей оптимальное количество неисправностей 3−4.

Анализ неисправностей

|

№№ п/п |

Признаки неисправности |

Причины неисправности |

Способы устранения неисправностей |

|

1 |

Заклинивание, заедание регулирования регулятора |

Трещины, отколы винта, пружины, крышки |

Измеряют при помощи лупы ЛП-1-6 ГОСТ 25706, заменить |

|

2 |

Невозможность регулирования ТРП |

Износ резьбы винта |

Замер: калибр ПР: кольцо 8211-1101-8g ГОСТ 17763 Непр: кольцо 8211-1101-8g ГОСТ 17764, ремонт |

|

3 |

Заедание регулировки |

Срыв резьбы |

Ремонт |

|

4 |

Неправильная регулировка ТРП |

Износ конусных поверхностей более чем на 0,6 мм |

Проверка шаблоном 642.003, заменить |

|

5 |

Невозможность сохранять величину выхода штока поршня ТЦ |

Просадка пружины более чем на 4 мм-возвратная, роспуска -1мм; излом |

При изломе или других видимых дефектах - замена, просадка-ремонт, более допустимого - замена |

|

6 |

Регулятор не изменяет своей длины при вращении корпуса вручную |

Загрязнение деталей: регулирующего винта, гаек, упорных подшипников |

Сменить авторегулятор |

|

7 |

При полном торможении ход штока тормозного цилиндра отклоняется от нормы |

Неправильно установлен размер А |

Отренгулировать привод таким образом, чтобы ход штока при полном торможении находился в пределах нормы |

|

8 |

Изгиб стержня привода |

Допущено чрезмерное сжатие возвращающей пружины (более 110 мм) |

Выправить стержень привода |

|

9 |

При вращении авторегулятора вручную на стягивание корпус не смещается вдоль тягового стержня |

Авторегулятор полностью укоротил свою длину винт упирается в торец ушка) |

Заменить изношенные колодки или отрегулировать ТРП перестановкой валиков |

Основные неисправности авторегулятора представлены в графической части курсового проекта на листе 2.

4. РАЗРАБОТКА КАРТЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Снятый с вагона регулятор направляется для очистки, дальнейшей разборки и ремонта в отведенное для этого место отделения автоконтрольного пункта (АКП).

Разборка авторегулятора. Ввиду того что установленная в корпусе регулятора возвратная пружина сжата с силой около 150 кгс, запрещается разбирать и собирать авторегулятор без специального приспособления.

Проектно-конструкторское бюро ПКБ ЦВ МПС разработало технологическую оснастку для разборки, ремонта и сборки бескулисных регуляторов усл. № 536М. В комплект оснастки входят стенд для испытания регуляторов, а также приспособления и инструменты для разборки и сборки регуляторов; весь комплект можно использовать при ремонте регулятора усл. № 574Б.

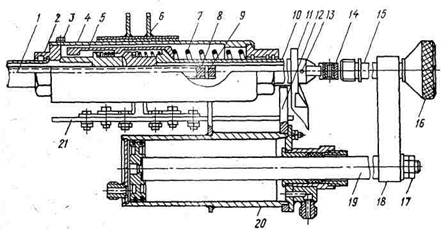

Комбинированное приспособление для разборки и сборки основных узлов бескулисного авторегулятора (рис. 2) является быстродействующим устройством с пневматическим приводом.

Рисунок 2. Комбинированное устройство для разборки и сборки регулятора № 574 Б

Приспособление смонтировано на опорной раме, которая устанавливается на стол-верстак, имеющий соответствующие вырезы для размещения силового горизонтального цилиндра 20 и вертикального цилиндра, расположенных ниже опорной плиты 21.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск