Воздействие химических, физических и биологических факторов в ходе технологического процесса на окружающую среду и здоровье человека управления

В отличие от донных паровых регистров, размещенных вблизи дна битумохранилища и ремонтируемых только после полного опорожнения битумохранилища, обслуживание и ремонт нагревательно-перекачивающих агрегатов проводят в любое время после подъема регистров из битумохранилища.

Битумонагревательная установка является нагревательным устройством непрерывного действия и предназначена для обезв

оживания битума и его последующего нагрева до требуемой температуры. Установка состоит из котла, разделенного на два отсека — в первом находится предварительно обезвоженный битум, а во втором — выпаренный и нагретый до рабочей температуры. Установка оборудована системой подогрева и подачи топлива (мазута), дутьевым вентилятором, битумными шестеренчатыми насосами и трубопроводами с арматурой управления.

Емкости хранения мазута предназначены для приема и хранения топлива. Мазут хранится в емкостях подогретый при помощи паровых регистров или электронагревателей. Из емкостей хранения его обычно перекачивают в расходный топливный бак, где его подогревают до 90-105 ˚С и подают к форсункам, пропуская через фильтры для очистки от механических примесей.

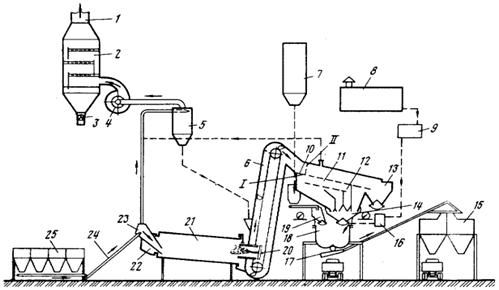

На рисунке 1.1 приведена одна из общих технологических схем асфальтосмесительной установки циклического действия с башенным расположением оборудования. Каменные материалы при помощи фронтального погрузчика подаются со склада в агрегат питания 25, бункера которого имеют питатели для непрерывного предварительного грубого дозирования составляющих фракций каменных материалов (щебня и песка). Дозируемые материалы поступают в загрузочное устройство 23 сушильного барабана 21 с помощью ленточного транспортера 24. В сушильном барабане каменные материалы высушиваются и нагреваются до температуры на 20-30 ˚С выше необходимой заданной температуры смеси. Сушильный барабан снабжен топкой с форсункой 20. Высушенные и нагретые каменные материалы с помощью «горячего» элеватора 6 попадают в сортировочный агрегат 11, где с помощью грохота осуществляется их сортировка по фракциям и подача в «горячие» бункера с отсеками 12. Негабаритные материалы, диаметр которых больше размеров самой крупной фракции, сбрасываются в бункер негабарита 13. Из отсеков «горячего» бункера каменные материалы поступают в весовой бункер 14 дозировочного отделения.

Отдозированные с нарастающим итогом песок и щебень каждого замеса из весового бункера 14 поступают в смеситель 18. Минеральный порошок из силосной емкости 7 подается в бункер дозатора минерального порошка 19 и после дозирования соответствующей порции с помощью шнека в смеситель. Силосная емкость 7 загружается пневмотранспортом из цементовозов.

Рисунок 1.1 — Общая технологическая схема асфальтосмесительной установки

1- дымовая труба; 2- вторая ступень очистки (пылеуловитель мокрой очистки); 3- устройство удаления шлама; 4- дымосос; 5- сухие циклоны первой ступени очистки; 6- «горячий» элеватор; 7- силос минерального порошка; 8-битуиохранилище; 9-битумонагревательная установка; 10 – перекидной флажок пропуска материала на грохот; 11 – сортировочный агрегат; 12 – отсеки «горячих» бункеров; 13 – бункер негабарита; 14 – весовой бункер; 16 – дозатор битума; 18 – смеситель; 19 – дозатор минерального порошка; 20 – форсунка топки сушильного барабана; 21 – сушильный барабан; 22- дымовая коробка; 23-загрузочное устройство сушильного барабана; 24 – ленточный транспортер; 25– бункера агрегата питания;

При приготовления асфальтобетонных смесей для нижних слоев дорожных покрытий с менее жесткими требованиями к качеству исходных компонентов, когда не требуется тщательная их сортировка по фракциям, перкидной флажок 10 устанавливается из положения I в положение II, и горячие каменные материалы поступают на дозирование, минуя грохот.

Из битумохранилища 8 подогретый до температуры 90 ˚С битум подается насосной установкой по обогреваемому битумопроводу в битумонагревательную установку 9, где обезвоживается и нагревается до рабочей температуры 140-160˚С, а затем в дозирующее устройство 16, из которого строго отдозированная порция битума подается в смеситель. После этого все компоненты смеси тщательно перемешиваются, и готовая смесь выгружается либо непосредственно в кузов автомобиля-самосвала, либо в ковш скипового подъемника. Для предотвращения налипания смеси на внутренние поверхности стенок скипового подъемника и кузова самосвала предусмотрена система опрыскивания их поверхностей распыленной струей дизельного топлива.

При просушивании и нагреве песка и щебня в сушильном барабане выделяется большое количество мелких и крупных фракций пыли и несгоревших частиц жидкого топлива (сажи). Поэтому дымовые газы, входящие из сушильного барабана, очищаются с помощью различных систем пылеочистки, которые, как правило, имеют две ступени. Через дымовую коробку 22 дымовые газы поступают в первую ступень очистки 5, состоящую из группы циклонов. Уловленная циклонами крупная пыль направляется в «горячий» элеватор 6 и далее через грохот вместе с фракцией песка в смесь. С помощью дымососа 4 предварительно очищенные дымовые газы подаются во вторую ступень очистки 2, в качестве которой используется какой-либо пылеуловитель мокрой очистки. Из второй ступени очистки газы поступают в дымовую трубу 1. Уловленная пыль из системы мокрой очистки удаляется с помощью очистного устройства 3.

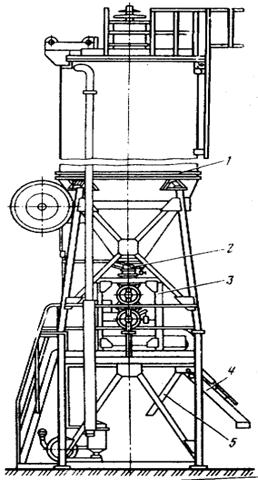

Для приема и хранения минерального наполнителя используются силосные емкости. Внешний вид и основные элементы такой емкости приведены на рисунке 2. По своей конструкции силос представляет приподнятую над землей емкость 1 с коническим днищем, установленную на каркасе из металлического профиля. Внизу емкости смонтированы аэрирующее устройство 2 для подачи порошка и дозировочный блок 3 с арматурой управления силосом, обеспечивающие его загрузку порошком, дозирование порошка и выгрузку в автосамосвалы или бункера. Выгрузка силоса производится через лоток 4 или рукав 5. Минеральный порошок загружается в силос 1, затем через аэрирующее устройство 2 подается в дозировочный блок 3, где осуществляется его непрерывное дозирование, и далее по лотку 4 в приемное устройство элеватора смесительного агрегата.

На крышке силоса обычно устанавливаются тканевые рукавные фильтры для очистки воздуха, выходящего из бункера силоса в процессе его загрузки системами пневмотранспорта. Такая компоновка фильтра позволяет упростить его очистку: при встряхивании рукавов вся осевшая на ткани пыль стряхивается обратно в бункер силоса.

Рисунок 1.2 — Силос хранения минерального порошка

1 — бункер силоса; 2 — аэрирующее устройство; 3 — дозировочный блок; 4— разгрузочный лоток; 5 — рукав.

Конструкция рукавного фильтра приведена на рисунке 3. Воздушный фильтр силоса состоит из рукавов 6, закрытых в верхней части заглушками и закрепленных на общей траверсе 4, с помощью которой под действием пружины 5 рукава удерживаются в натянутом положении. В нижней части рукава открыты и сообщаются с полостью силоса. Очистка рукавов производится путем встряхивания с помощью рукоятки 9, соединенной тросом 7 с траверсой 4 через рычаг 2 и толкатель 1.

Другие рефераты на тему «Экология и охрана природы»:

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль