Проектирование работ по техническому обслуживанию и ремонту подъемно–транспортного оборудования предприятия

Образцы изготавливаются по ГОСТ 6900-66 "Швы сварные Методы определения механических свойств металла и сварного соединения". Образцы на растяжение и изгиб испытывают со снятым усилием. В образцах предназначенных для испытания на изгиб, сварной шов должен располагаться, поперек образца. Образцы на растяжение и изгиб испытываются в каждом случае изготовления или ремонта металлоконструкц

ий.

Результаты механических испытаний считаются удовлетворительными:

а) временное сопротивление не менее нижнего предела временного сопротивления металла, установленного для данной марки стали Государственным стандартом или техническими условиями;

б) угол загиба не менее 10%.

Эти показатели механических свойств понимаются как средние, отдельных образцов допускается снижение не более чем на 10%. При неудовлетворительных результатах испытания повторяются в удвоенном количестве образцов. Общие результаты сортируют по показаниям, полученным при повторных испытаниях.

Результаты повторных испытаний являются окончательными.

Контроль швов засверливанием допускается применять только в отсутствии других средств, позволяющие выделить внутренние дефекты разрушения.

Проверку швов на плотность производить, если это требование оговорено в чертежах, в соответствии с требованиями ГОСТ 3242-79. При испытании керосином время выдержки должно быть не менее 0,5 часа.

Заварка дефектов участка шва, выполненной дуговой газовой сваркой, должна производиться тем же способом, который применялся при первоначальном наложении сварных швов.

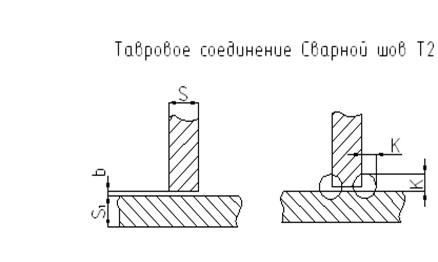

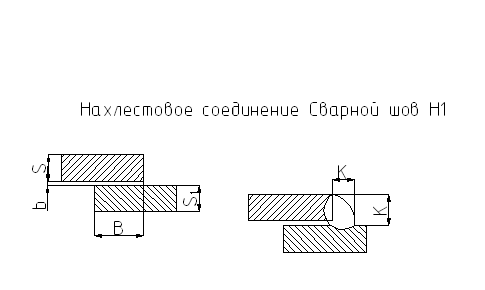

При сварке в среде углекислого газа происходит снижение катета шва по сравнению с ручной электродуговой сваркой до величин, приведенных в таблице 42 ГОСТ 14771-76. "Швы сварных соединений. Электродуговая сварка в защитных газах. Основные типы и конструктивные элементы".

8.7. Примеры технологии ремонта трещин

Характерными видами повреждения металлоконструкции являются разрушение сварных и заклепочных соединений, деформации и трещины в элементах, ослабление болтовых соединений с разработкой отверстий под болты. Трещины, раковины и другие дефекты швов должны быть вырублены на всей длине дефектного участка и заварены вновь. Повторная заварка без вырубки дефектного места недопустима. Ослабленные заклепки должны быть срублены и удалены.

Отверстия под новые заклепки рассверливают и устанавливают в них заклепки увеличенного диаметра.

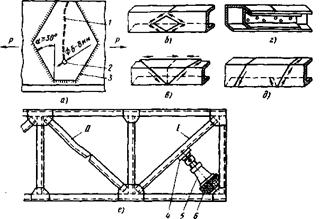

Трещины в листовых элементах металлоконструкций ремонтируют заваркой поврежденного участка. Трещину перед этим разделывают в направлении ее распространения и дополнительно на 20-30 мм за ее границы. Глубина и вид разделки зависят от толщины свариваемого металла. По концам разделки сверлят отверстия для предупреждения распространения трещины. В ответственных местах заваренные трещины усиливают накладками толщиной в пределах 0,6- 0,7 толщины элемента. Швы накладок не следует располагать перпендикулярно к усилию, вызвавшему появление трещины. Они должны идти наклонно к нему.

Стержневые элементы ремонтируют заваркой трещин, вырезанием их с одновременным наложением ромбовидных, треугольных, коробчатых клепаных накладок, вырезанием дефектного и сваркой встык нового участка. Приварку стержневых элементов (подкосов, раскосов, сток и др.) ведут в холодном состоянии и с подогревом. Незначительные прогибы (до 0,015 длины) исправляют на месте без подогрева, например с помощью домкрата, а при значительной деформации или трещине дефектный элемент заменяют новым.

Болтовые соединения элементов металлоконструкций восстанавливают рассверливанием изношенных отверстий на больший размер и установкой болтов с увеличенным диаметром.

Рисунок 1. Схемы к ремонту металлоконструкций: а - ремонт элемента с трещиной; б, в, г - наложение соответственно ромбовидной, треугольной и коробчатой накладок; д - замена дефектного участка; е - правка и замена стержневых элементов с дефектами; 1 - трещина; 2 - отверстие - деконцентратор; 3 - накладка; 4 - подкладка; 5 - домкрат; 6 - брусья; I - элемент, подлежащий правке; II - элемент, подлежащий замене.

Ремонт повреждения вертикальной стенки главной балки.

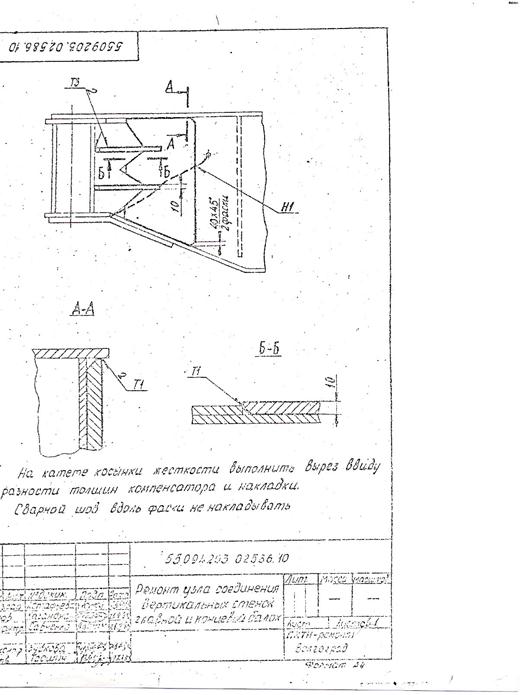

Ремонт узла соединения вертикальных стенок главной и концевой балок.

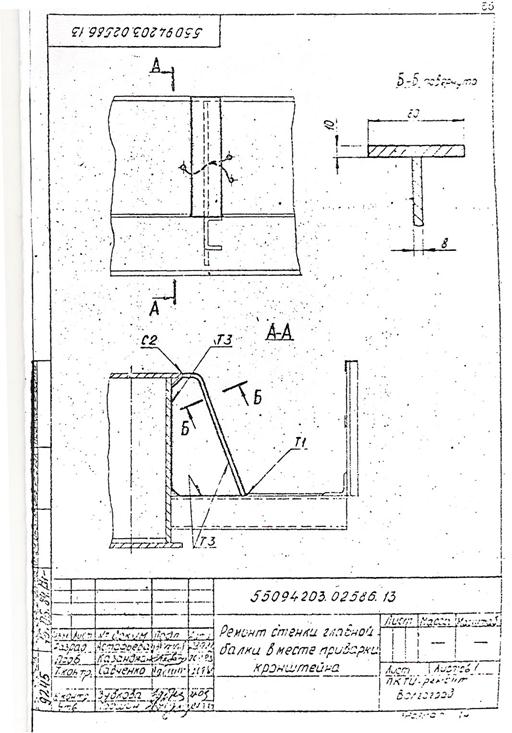

Ремонт стенки главной балки в месте приварки кронштейна.

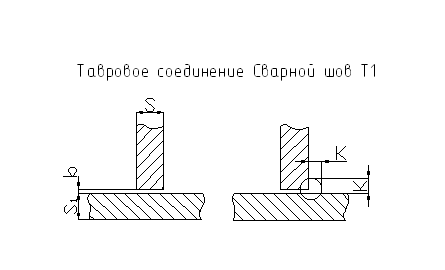

9. Схемы сварных швов

Заключение

В данной работе изучена единая система ППР, произведён расчёт числа ремонтных единиц ПТМ предприятия, спланирована и рассчитана необходимая рабочая сила для ремонта данного парка ПТМ предприятия, рассчитаны и спланированы расходы материала и оборотного фонда агрегатов ПТМ. Был выбран оптимальный способ восстановления элементов ПТМ и разработана технология ремонта элементов металлоконструкции.

Список использованных источников

1. Ивашков И.И. Монтаж, эксплуатация и ремонт подъемно – транспортных машин. - М. Машиностроение, 1991. – 400 с.

2. Единая система планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий. Под ред.М.Ю. Якобсона. М, “Машиностроение”, 1967.

3. Курс лекций “Эксплуатация и ремонт подъемно-транспортных машин и оборудования". Под руководством доцента Коноплева В.И.

4. Ручная дуговая сварка. Соединения сварные, основные типы, конструктивные элементы и размеры. ГОСТ 5264 - 80.

5. Методические указания по ремонту металлоконструкций ПТМ.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды