Химико-технологическая система

S03 + Н20 = H2S04 – абсорбция SO3.

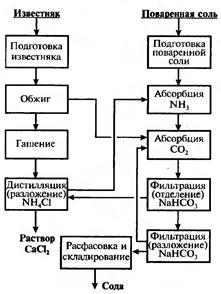

Последовательность химических взаимодействий удобно представить и такой схемой, как, например, производство соды Nа2СОз из поваренной соли NaCl и известняка СаС03:

Эти уравнения – химическая схема – показывают генеральный путь превращения сырья в продукт. Но реализаци

я этого превращения не ограничивается только данными уравнениями – необходимы еще стадии, обеспечивающие эти химические преобразования или детализирующие их. Они представлены в других моделях процесса.

Операционная модель представляет основные стадии (операции) переработки сырья в продукт, в том числе обеспечивающие протекание основных превращений. Производство аммиака будет описано следующей операционной моделью.

1) Очистка природного газа от серосодержащих соединений адсорбцией сероводорода, который мешает дальнейшим превращениям:

H2S + ZnO = ZnS + Н20

Конверсия метана с водяным паром. И природный газ (СН4), и вода (Н2О) являются сырьем для получения одного из компонентов для синтеза аммиака – водорода Н2. В этом превращении протекают одновременно две реакции:

СН4 + Н2О = СО + ЗН2;

СО + Н2О = СО2 + Н2.

2) Конверсия оксида углерода с водяным паром (в предыдущем процессе оксид углерода СО не полностью превращается в С02 из-за равновесных ограничений):

СО + Н2О = СО2 + Н2.

После этого процесса достигается максимально возможное извлечение водорода из исходного сырья – метана СН4 и воды Н2О.

3) Получение азота N2 – второго исходного компонента для синтеза аммиака. В современных схемах его получают из воздуха «выжиганием» из него кислорода:

302 + 2СН4 = 2СО + 4Н20.

Это – наиболее простой способ освободить азот воздуха от кислорода, тем более, что сжигание части природного газа все равно необходимо для обеспечения теплом всего процесса. Продукты горения – СО и Н20 – участники получения водорода.

4) Абсорбция диоксида углерода – удаление С02, полученного при получении водорода. Его поглощают раствором моноэта – ноламина:

С02 + 2RNH2 + Н2О = (RNH3)2C03.

5) Очистка газа от оксида углерода СО. После конверсии СО небольшое количество СО остается, и он мешает дальнейшим превращениям. Освобождаются от него, превращая в метан:

СО + ЗН2 = СН4 + Н2О.

6) Синтез аммиака (после всех стадий получена чистая азото – водородная смесь; примесь СН4, полученная в предыдущей стадии, мала):

3Н2 + N2 = 2NH3.

Химическая и операционная схемы дают первое описание и представление о производстве и его основных стадиях. Для дальнейшего рассмотрения ХТС удобнее использовать графические модели.

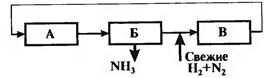

Функциональная модель (схема) строится на основе химической и операционной и наглядно отражает основные стадии химико-технологического процесса и их взаимосвязи. Каждая из них представлена прямоугольником, линии между ними – связи. На рис. 3.3 показана функциональная схема производства аммиака, соответствующая приведенной выше операционной модели. Цифры на схеме соответствуют стадиям операционной модели (стадии 2 и 4 совмещены, что будет объяснено при рассмотрении производства). Элементы функциональной схемы соединены последовательно. На рис. 3.4 показана функциональная схема производства соды, построенная на основе ее химического описания. Она сложнее предыдущей, с параллельной и обратными связями.

![]()

Функциональная схема производства аммиака. Цифры на схеме соответствуют стадиям операционной модели

Представление основных операций химико-технологического процесса в виде функциональной схемы весьма удобно для его понимания. Она дает общее представление о функционировании ХТС и служит предпосылкой для аппаратурного оформления и более детальной разработки ХТС.

Функциональная схема производства соды

Функциональная схема синтеза аммиака: А – синтез NH3; Б – выделение NH3; В – компрессия и рециркуляция

Приведем еще одну функциональную схему – синтеза аммиака, т.е. рассмотрим подсистему 7 в производстве аммиака как ХТС. Реакция водорода с азотом протекает не полностью из-за ограничений по равновесию. Поэтому синтез аммиака включает три стадии:

7) Синтез аммиака ЗН2 + N2 = 2NH3;

Б. Выделение аммиака;

8) Возврат непрореагировавших водорода и азота в реактор (стадию А).

Функциональная схема показана на рис. 3.5. Схема с рециклом.

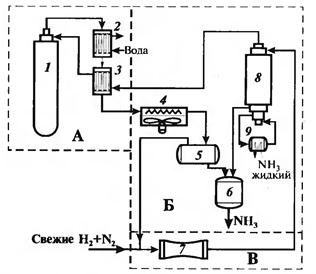

Технологическая модель (схема) показывает элементы системы, порядок их соединения и последовательность технологических операций. В технологической схеме каждый элемент (агрегат, аппарат, машина) имеет общепринятое изображение, соответствующее его внешнему виду. Связи изображены обычно линиями со стрелками или даже в виде трубопроводов. Нередко расположение аппаратов соответствует их примерной расстановке в цехе. На технологической схеме кратко могут быть приведены данные о параметрах процесса.

На рис. 3.6 приведена несколько сокращенная технологическая схема синтеза аммиака. Азотоводородная смесь поступает в реактор 1. Нагретая за счет теплоты экзотермической реакции прореагировавшая реакционная смесь охлаждается в трех теплообменниках. В первом из них 2 газ охлаждается водой – частично используется теплота реакции. В теплообменнике 3 подогревается газ, направляемый в реактор. Окончательное охлаждение происходит в воздушном холодильнике 4. Это наиболее простое и безопасное решение. Если охлаждать водой, вода может загрязняться, и необходимо создать сложную замкнутую систему водооборота, работающую на чуть теплой воде В охлажденном газе конденсируется аммиак (частично), и его отделяют в сепараторе 5. Жидкий аммиак собирается в сборнике 6 как продукт. Охлаждение до температуры окружающей среды недостаточно для полного выделения аммиака, и газ из сепаратора направляется в конденсационную колонну 8. В ней газ охлаждается до – (2+3) °С, так что в нем остается 3–5% аммиака.

Испаритель может быть совмещен конструктивно с конденсационной колонной. В ней же аммиак отделяют от газа и направляют в сборник. Холодный газ затем подогревают в теплообменнике 3 и возвращают в колонну синтеза 1. Обеспечивают циркуляцию потока циркуляционным компрессором 7. Перед ним добавляют в циркулирующий реакционный газ свежую азотоводородную смесь. На рис. 3.6 пунктиром выделены элементы функциональной схемы на рис. 3.5. Отметим, что элемент В циркуляции газа «встроен» в элемент Б – выделение аммиака происходит перед и после циркуляционного компрессора.

Технологическая схема синтеза аммиака: 1 – колонна (реактор) синтеза NH3; 2 – водяной холодильник; 3 теплообменник; 4 – воздушный холодильник; 5 – сепаратор; 6 – сборник аммиака, 7 – циркуляционный компрессор; 8 – конденсационная колонна; 9- испаритель