Получение биметаллических заготовок центробежным способом

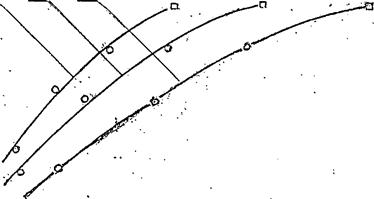

На рис. 3.10 также обозначены расчетные данные по продолжительности затвердевания рабочего слоя отливки.

Анализ полученных результатов свидетельствует о близкой сходимости расчетных и экспериментальных данных, что позволяет с высокой степенью надежности пользоваться расчетными методами для определения временных параметров интервала между заливками двух металлов.

4 src="images/referats/12561/image015.jpg">

Рисунок 3.9 -Поперечный излом стенки отливки с прослойками свинца после его ввода через 1,3; 2,5 и-3,8 мин.

Рисунок 3.10 – Кинетика затвердевания рабочего слоя валка при различной толщине теплоизоляционного покрытия

Таблица 3.4 - Влияние толщины слоя покрытия на скорость затвердевания рабочего слоя валка

|

Толщина слоя теплоизоляционного покрытия, м |

Граница кристаллизации от внешней поверхности отливки,м |

Продолжи-тельность нарастания твердой корки металла, мин |

Линейная скорость затвердевания, мм/мин |

Средняя скорость затвердевания, мм/мин |

|

0,001 |

0,018 0,026 0,034 0,040 |

1,3 2,0 2,8 3,8 |

13,8 13,0 12,0 10,5 |

10,52 |

|

0,002 |

0,015 0,026 0,034 0,040 |

1,3 2,5 3,8 5,2 |

11,5 10,4 9,0 7,7 |

7,65 |

|

0,0035 |

0,015 0,025 0,033 0,040 |

2,0 3,5 5,0 6,8 |

7,5 7,2 6,6 6,9 |

5,88 |

Таким образом с помощью расчетного метода определена и экспериментально подтверждена кинетика и общая продолжительность затвердевания рабочего слоя валка, а также зависимость теплообменных процессов в системе «отливка - зазор - изложница» от толщины и свойств теплоизоляционного слоя на внутренней поверхности изложницы.

Выбранный интервал толщины теплоизоляционного покрытия 0,001 .0,0035 м является наиболее характерным для отливки бочки пищевых валков, а полученные при этом закономерности позволяют в дальнейшем устанавливать взаимосвязи между кинетикой затвердевания и свойствами металла для последующего определения технологических параметров литья.

3.3 Влияние скорости затвердевания на свойства металла рабочего слоя валков

Влияние скорости затвердевания на качество чугунных отливок является одним из решающих факторов технологического процесса.

Для рабочего слоя валка наиболее характерным является изменение его структуры и твердости под влиянием различной скорости затвердевания металла, которая для массивных изложниц в основном зависит от толщины слоя покрытия.

Исследования проводились на трех отливках, полученных при одинаковых температурах заливки металла с толщиной слоя покрытия 0,001, 0,002 и 0,0035 м.

Влияние толщины покрытия и скорости затвердевания отливки на твердость металла, глубину отбеленного слоя и его структурные характеристики представлены в таблице 3.5 и на рис. 3.11. Твердость и характеристики микроструктуры определялись на расстоянии 0,005 м от поверхности отливки.

Величина средней скорости по расчетным и экспериментальным данным составляет 10,52, 7,65 и 5,88 мм/мин соответственно толщине слоя теплоизоляционного покрытия 0,001, 0,002 и 0,0035 м.

Таблица 3.5 — Влияние скорости затвердевания на твердость и структуру металла

|

№ плавок |

Толщина слоя покрытия, м |

Средняя скорость затвердевания, мм/мин |

Глубина отбеленного слоя, м |

Твердость, HSD |

Характеристика микроструктуры |

|

1050 |

0,001 |

10,52 |

0,030 |

73,71,74 |

В/бейнит, н/бейнит, троостит, цементит 47%, зерно мелкое |

|

1063 |

0,002 |

7,65 |

0,025 |

70,68,69 |

В/бейнит, н/бейнит, троостит, цементит 40%, зерно мелкое |

|

1071 |

0,0035 |

5,88 |

0,012 |

64, 62,63 |

В/бейнит, троостит, цементит 20%, зерно крупное |

Анализ полученных результатов свидетельствует о том, что с понижением скорости затвердевания падает твердость рабочего слоя, уменьшается глубина отбеленного слоя и ухудшаются характеристики микроструктуры металла.

С повышением средней скорости затвердевания металла рабочего слоя валка величина твердости, при толщине слоя в 0,002 м, принимает значения, удовлетворяющие техническим условиям (68 .71 HSD).

При значениях средней скорости, соответствующей толщине слоя 0,001 м, твердость металла приближается к верхним значениям технических условий, а при толщине слоя 0,0035 м - к нижним, поэтому наиболее приемлемой в плане стабильного получения нужной твердости является толщина слоя 0,002 м.

При уменьшении скорости затвердевания структура металлической матрицы заметно грубеет. Включения цементита и перлита становятся крупнее. При этом общее количество цементита уменьшается: так, если при толщине покрытия 0,001 и 0,002 м, количество свободного цементита составляет 47 и 40% соответственно, то при толщине слоя покрытия 0,0035 м - 20%.

Для удовлетворения необходимой твердости и глубины отбеленного слоя рабочего слоя валка наиболее приемлемой является скорость затвердевания, соответствующая толщине слоя покрытия 0,002 м.

Выводы по 3 главе

1. Установлено, что течение жидкого металла во вращающейся форме имеет турбулентный характер, а параметры потока зависят от частоты вращения формы и линейной скорости нарастания толщины его слоя.

2. Показано, что на структуру отливки влияет продолжительность приобретения металлом частоты вращения равной частоте вращения формы.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды