Проектирование зенкера и протяжки

3.4 Технические требования к зенкерам, оснащённым ножами из твёрдого сплава, принимаем по ГОСТ 12510-71.

4.4 Выполняем рабочий чертёж зенкера с указанием основных технических требований.

2. Проектирование протяжки

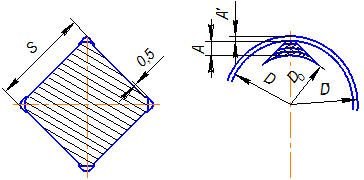

Необходимо спроектировать протяжку для обработки квадратного отверстия 30х30Н7 длиной 40мм.

2.1 Протяжки – специальный инструмент, предназначаемы для обработки одной или нескольких деталей одной классификационной группы

В зависимости от способа приложения рабочего усилия внутренние протяжки разделяют на следующие виды:

1) собственно протяжки, кода усилием станка инструмент протаскивается сквозь предварительно обработанное отверстие;

2) прошивки, когда усилием станка или пресса инструмент продавливается сквозь предварительно обработанное отверстие.

Выбираем профильную схему резания

2.2 Расчёт припусков на протягивание

Для протяжек с замкнутыми или разделёнными режущими кромками в случае просверленного отверстия припуск определяют по формуле:

![]() ,

,

где ![]() -припуск на диаметр, А-припуск на сторону, равный толщине слоя металла, снимаемого протяжкой, -диаметр предварительно просверленного отверстия,

-припуск на диаметр, А-припуск на сторону, равный толщине слоя металла, снимаемого протяжкой, -диаметр предварительно просверленного отверстия, ![]() -диаметр протягиваемого отверстия.

-диаметр протягиваемого отверстия.

Так как отверстие для протягивании – квадратное, то диаметр его – это есть диагональ квадрата стороной 30(по условию) ![]()

![]() .

.

2.3 Толщина стружки и подъём зубьев

Толщину стружки и подъём зубьев протяжки выбирают в соответствии с характеристиками обрабатываемого материала, требуемым качество детали, прочностью протяжки, усилием станка, возможностью размещения стружки в канавках и принятой скоростью протягивания.

Подъёмом на зуб a называют разность высот двух соседних зубьев протяжки, представляющую собой толщину среза снимаемого каждый последующим зубом протяжки.

Так как расстояние между гранями в протяжке S=30мм, то подъём на зуб из табл.4 [2] a=0,15

2.4 Схема снятия стружки

Схема резания при протягивании определяет принятый порядок последовательности срезания припуска на протягивание, однако на конструкцию протяжек влияет метод образования поверхностей протягиванием. Применяем метод протягивания – метод подобия, когда все зубья протяжки имеют форму, подобную окончательно обработанной поверхности, срезающей стружку эквидистантными слоями.

2.5 Элементы режущей части протяжки

Выбор углов резания:

Для обрабатываемой детали из Стали 45(по условию), выбираем передний угол γ=15°, величина заднего угла для внутренних протяжек рекомендуется брать: для черновых зубьев α=3°, для чистовых α=2°, для калибрующих α=1°.

2.6 Черновые зубья

Черновые зубья протяжки срезают основную массу припуска.

Число черновых зубьев протяжки:

![]() ,

,

где А – общий припуск на сторону, ![]() -припуск на сторону, оставляемы для чистовых зубьев, а – подъём на зуб

-припуск на сторону, оставляемы для чистовых зубьев, а – подъём на зуб ![]() .

.

2.7 Шаг черновых зубьев

Шаг черновых зубьев протяжек одинарного резания при протягивании обычных отверстий определяют по формуле

![]() ,

,

где L – длина протягиваемого отверстия

t=9(мм).

Длина режущей части

![]()

2.8 Глубина впадины стружечной канавки

![]() ,

,

где ![]() коэффициент вмещаемости стружки, берётся из табл.11 [2]. При подъёме на зуб 0,15 и переднем угле γ=15°

коэффициент вмещаемости стружки, берётся из табл.11 [2]. При подъёме на зуб 0,15 и переднем угле γ=15° ![]()

![]()

2.9 Для получения чистовой и ровной поверхности отверстия необходимо шаг зубьев делать неравномерным: в пределах до 1мм.

Неравномерность распределяется на каждые три зуба.

Число одновременно работающих зубьев при протягивании сплошных поверхностей:

![]() .

.

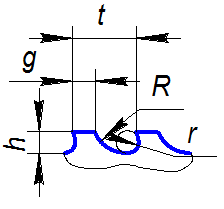

2.10 Форма и размеры впадин зубьев

Форма канавки (зуба) протяжки определяется шагом зубьев t, шириной задней грани g, передним углом γ, радиусом спинки зуба R, углом спинки зуба n и радиусом переходной дуги r.

Размеры подсчитывают в зависимости от шага зубьев:

h=(0,45 0,38)t=4,05 3,42 g=(0,35 0,30)t=3,15 2,7 R=(0,65 0,7)t=5,85 6,3 r=0,5h=2,025 1,71

Профили зубьев протяжки нормализованы. Стружечные канавки бывают двух видов: с радиусной и прямолинейной спинками. Глубокую канавку применяют для плоских, шпоночных и т.п. протяжек, снимающих большой объём стружки. Мелкую канавку применяют для перегруженных – круглых и шлицевых малого диаметра.

Из табл. 12 [2]

Для шага черновых зубьев 9мм: h=3,5мм, g=3,5мм, r=1,8мм, R=5,5мм.

2.11 Геометрические параметры

Так как отверстие под протягивание получено сверлением, то первый зуб D1 не является режущим и D1=D0, где D0-номинальный диаметр предварительного отверстия

2.12 Чистовые и калибрующие зубья

Поперечные размеры калибрующих зубьев выполняют одинаковыми и равными наибольшим размерам отверстия с учётом возможных деформаций материала:

![]() ,

,

где δ – величина деформации(усадка или разбивание). При разбивании берём знак «+».

Принимаем величину δ=0,01мм.

Размер калибрующей части определяем по формуле

![]() ,

,

где ΔН – допуск на протягиваемое отверстие

![]()

Число калибрующих зубьев принимается из табл. 16[2] в зависимости от квалитета обрабатываемого отверстия, так как отверстие 7 квалитета, то кол-во калибрующих зубьев 6. Шаг калибрующих зубьев для отверстия выбираем 2/3 от шага режущих зубьев ![]() . Длина калибрующей части

. Длина калибрующей части ![]() .

.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск