Приоритетные пути развития и реализации новых технологий, отвечающих требованиям промышленной экологии

Техника смешения порошковых материалов

Целью смешения ПМ является получение высокооднородной, активированной смеси из компонентов с различными фракционными и химическими характеристиками, а также в ряде случаев ввод технологических и увлажняющих добавок.

На рис. 4 представлен вариант ресурсосберегающей технологической схемы пневматического смешения-измельчения стекольной шихты. Процесс

смешения в аппарате основан на принципе «единый бункер». Поступившие совместно взвешенные компоненты шихты пневматически смешиваются системой струй воздуха, создающих пульсирующие вихревые условия внутри смесителя, что и позволяет создать гомогенную смесь компонентов. Длительность смешения составляет 2-3 мин, а среднее потребление воздуха - 425 м3/ч при стандартной температуре и давлении. После окончания процесса смешения сырьевая смесь пневматически транспортируется на следующую заранее выбранную стадию процесса примерно за 5 мин. Заполнение смесителя компонентами занимает около 1 мин. Отработанный воздух выпускается через рукавный фильтр. Ниже приведены технические характеристики смесителя-измельчителя.

1. Вместимость - 1250 кг.

2. Корпус - из листовой низкоуглеродистой стали толщиной 10 мм.

3. Выпускной клапан - 0 406 мм. Клапан воздушного фильтра - 0 150 мм.

Выпускной клапан - 0 101,6 мм.

4. Масса оборудования - 1080 кг.

Размер компонентов шихты - Д - 400 мкм.

5. Влажность - 0,8%, исключая отходы стекловолокна и технологических связующих.

6. Масса одной партии шихты - 1250 кг.

7. Длительность отвесов компонентов шихты, смешения -измельчения и транспортировки ~ 22 мин.

8. Длительность последующих циклов взвешивания, смешения-измельчения и транспортировки - 12 мин.

9. Насыпная масса шихты - 960 кг/м3.

Некоторые другие технологические характеристики представлены в табл. 2.

|

Наименование компонентов шихты |

Насыпная, масса, кг/м3 |

Длительность подачи, с |

Влажность, % |

Размер частиц, мкм |

|

Оксид кремния |

1300 |

117 |

0,5 |

(90%) 70 |

|

Борная кислота |

700 |

87 |

1,0 |

(97%) 400 |

|

Доломит |

1200 |

51 |

0,5 |

(40%) 75 |

|

Мел |

900 |

63 |

0,5 |

(40%) 75 |

|

Глинозем обожженный |

1100 |

38 |

2,0 |

(100%) 150 |

|

Сульфат натрия или отходы газоочистки |

1100 1100 |

31 150 |

2,0 не регл. |

(100%) 150 (100%) 150 |

|

Флюорит |

1500 |

32 |

1,0 |

(45%) 53 |

Комплексное изучение и анализ процесса смешения борсодержащих шихт в пневмоструйном смесителе позволили оптимизировать данную технологию и в промышленных условиях достигать высокой однородности порошковых шихт. Рекомендуются следующие режимные параметры смесителя:

Давление воздуха Длительность Длительность Длительность на смешение, МПа смешения, мин п°Дачи импульса задержки подачи воздуха, с импульса воздуха, с

0,35-0,40 2,7-3,0 3,0 2-4

На базе реализованного в промышленности смесителя разработаны и внедрены новые способы подготовки стекольных шихт, сочетающих одновременно эффект смешения и измельчения основных, как правило, наиболее тугоплавких компонентов. Процесс стекловарения такой шихты в сравнении с традиционной показал следующие преимущества: длительность варки сокращается на 18-24%, а однородность стекла растет на 12-14%

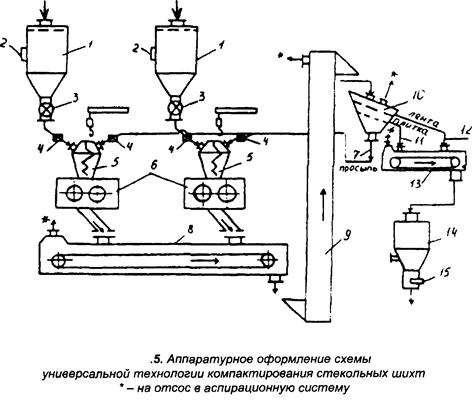

Техника компактирования ПМ

Сырьевые компоненты шихты, прошедшие стадии предварительной подготовки направляются по трубопроводу в накопительной бункер 1 с вибратором 2, а из него через дозатор 3 в расходный бункер 5 с подпрессователем-смесителем валкового пресса 6. Основной агрегат установки - валковый пресс конструкции МГУИЭ имеет следующие характеристики:

1. Диаметр валков, м 0,52

2. Длина рабочей поверхности валков, м 0,16

3. Частота вращения валков, мин"18

4. Размер сечения загрузочного бункера, м0,16x0,40

5. Высота заполнения бункера шихтой, м1,4

6. Величина регулируемого зазора между валками х 103, м2-8

7. Давление в гидросистеме, МПа10-25

8. Производительность по плитке, т/ч5-6

Количество подаваемой шихты на компактирование составляет 300-1200 кг/м3 и регулируется вначале «грубо», например, шлюзовым затвором 3 и затем «плавно» вибрационным питателем 4. Толщину ленты устанавливают в зависимости от максимальных размеров наиболее твердого компонента шихты, например, кварцевого песка с твердостью по шкале Мооса 6,5-7 ед., которую регулируют в пределах dmax. Скорость компактирования шихты при этом устанавливают в диапазоне 0,02-5,2 м/с. За счет стабилизированного столба шихты над валками, сил внутреннего трения частиц шихты и внешнего трения на границе раздела «шихта-валок» происходит процесс разрушения отдельных частиц шихты. Наблюдается процесс измельчения отдельных компонентов, имеющих твердость по шкале Мооса 3-9 ед. Происходит изменение формы их зерен от сферической до игольчатой и увеличивается удельная поверхность шихты. Следовательно, ее активность также повышается: а) в холодном состоянии при компактировании растет прочность и плотность ленты, уменьшается количество просыпи, то есть растет производительность по готовому продукту; б) в горячем состоянии при стекловарении наблюдается значительное ускорение процессов растворения тугоплавких зерен шихты вследствие нарушения их структуры и уменьшения размеров. Таким образом, процесс компактирования сопровождается при этих режимах механическим измельчением отдельных компонентов шихты. Образуются новые поверхности со специфическими центрами с преобладанием отрицательно заряженных ионов О2". Вследствие гидролиза на поверхности таких компонентов появляются также отрицательные заряды, например, у кварцевого песка по следующей схеме:

Другие рефераты на тему «Экология и охрана природы»:

- Пищевые цепи и трофические уровни

- Безотходные технологические процессы в химической промышленности на примере синтезе аммиака

- Кадастровая оценка стоимости лесных ресурсов ХМАО, имеющих эксплуатационное значение, с учетом возраста древостоя

- Условия сохранения экологического баланса в черте города

- Глобальные проблемы охраны природы

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль