Разработка мероприятий по переработке нефтешламов и очистки сточных вод предприятия

Как в отечественной, так и в зарубежной практике накоплен большой опыт физико-химической обработки нефтесодержащих отходов, на основе которого налажено производство необходимых установок. Одной из таких установок является установка по переработке нефтешламов фирмы "KHD HUMBOLDT VEDAG AG" (ФРГ). Особенность технологической схемы установки производительностью 15 м3/ч заключается в двухс

тупенчатой сепарации водной фазы после декантора и дозировки деэмульгаторов в узле обезвоживания и извлечения нефти. На первой ступени сепарации получается водная фаза требуемой чистоты (0,5% нефтяной фазы). Если количество исходного нефтешлама не позволяет этого, предусмотрена возможность применения деэмульгаторов на первой ступени. Нефтяная фаза, поступающая с первой ступени сепарации воды, разделяется во второй с помощью деэмульгатора на фазы: нефтяную и шламовый осадок. Предварительная подготовка шлама, проводимая на узле извлечения и подачи, осуществляется путем перемешивания и нагрева шлама (с целью понижения его вязкости) для свободной воды и грубых мехпримесей в отстойнике. Для откачки нефтешламов из шламохранилищ в зависимости от их доступности и удаленности предлагаются двухцилиндровые поршневые насосы или эксцентриковые шнековые насосы. Установка размещается в двух сорокафутовых контейнерах, которые транспортируются на трейлере. Недостатком установки является отсутствие заборного устройства, позволяющего готовить сырье стабильного состава, что сказывалось на качестве конечных продуктов [23].

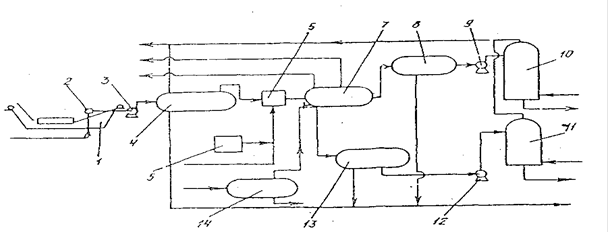

На рисунке 2.8 представлена установки для переработки нефтешламов.

Рисунок - 2.8 Схема установки для обработки нефтешлама конструкции Гипровостокнефти. 1 - шламонакопитель; 2 - заборное устройство; 3,9,12 - насос; 4 - сборная емкость; 5 - реагентное хозяйство; 6 - диспергатор; 7 - барботажный контактор; 8 - отстойник; 10 - блок приготовления битума; 11 - выпарной блок; 13 - отстойник; 14 - газосепаратор.

Нефтешлам из шламонакопителя 1 после узла извлечения и откачки нефтешлама, включающего заборное устройство 2, насос 3, сборную емкость 4, в которой отделяется и сбрасывается свободная вода, подается в узел обезвоживания. Затем перемешанный в диспер-гаторе 6 с поступающим из реагентного хозяйства 5 промывным раствором реагента-деэмульгатора поступает в барботажный контактор 7, где при организованном воздействии газобензинового конденсата, поступающего из газосепаратора 14, разрушается и разделяется на нефть и воду с образованием промежуточного слоя и осадка, сбрасываемого с выделившейся водой.

Промежуточный слой дополнительно обезвоживается в отстойнике 8 и подается насосом 9 на блок приготовления битума 10, слой выделенный в водном отстойнике 13, подается насосом 2 на выпаривание в блок 11 с образованием сухого осадка и последующим его захоронением.

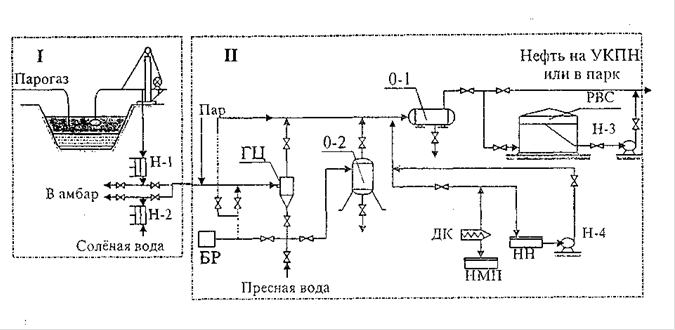

На рисунке - изображена технологическая схема установки извлечения и обработки амбарных нефтешламов. Технология предполагает нагрев шлама в амбаре до 35-50°С за счет подачи парогаза из парогазогенератора с температурой 180…250°С.

Регулирование соотношения вода нефть осуществляется за счет частичного сброса нефти или воды в амбар по реологическим характеристикам потока. Удаление свободной воды и мехпримесей может осуществляться в две ступени - сначала в двухпродуктовом гидроциклоне и затем за счет кратковременного отстоя в отстойнике О-2 или в одну ступень - кратковременным отстаиванием в отстойнике О-2. Для эффективного разделения предполагается подача в поток нефтешлама пара с температурой 180-200°С и затем реагента. После предварительного обезвоживания нефтешлам подается в отстойник О-1 на длительное отстаивание 5…10 часов.

На рисунке 2.9 представлена схема установки извлечения и обработки амбарных нефтешламов.

Рисунок - 2.9 Принципиальная технологическая схема установки извлечения и обработки амбарных нефтешламов.

I - блок извлечения и предварительной обработки нефтешлама; II - блок окончательной обработки нефтешлама; Н-1, Н-2 - насосы откачки нефтешлама и подачи воды; Н-3 - насос подачи нефти; Н-4 насо подачи нефти и воды; ГЦ - двухпродуктовый гидроциклон; БР - блок подачи реагента - деэмульгатора; О-1, О-2 - отстойник обезвоживании нефтешлама и осаждения мехпримесей; РВС - резервуар накопления нефти; ДК - двухпродуктовый декантатор; НН - накопитель нефти и воды; НМП - накопитель мехпримесей.

Содержание воды в обезвоженной нефти не должно превышать 1%, твердых примесей - не более 0,3%.

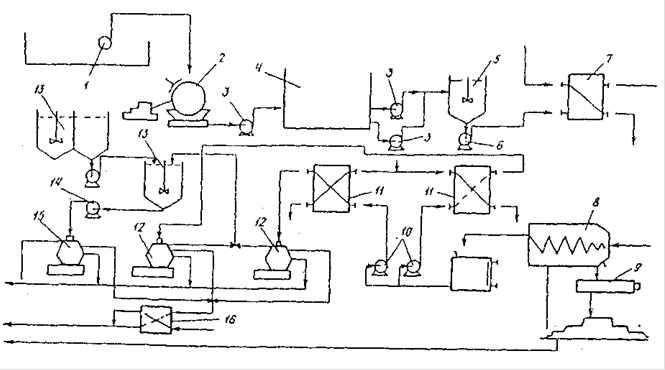

На рисунке 2.10 представлена Схема блочной установки переработки нефтешлама (фирма KHD Humboldt vedag AG). Производительность установки 15 м3/час.

Рисунок - 2.10 Схема блочной установки переработки нефтешлама (фирма KHD Humboldt vedag AG)

1 - Устройство забора; 2 - сито - решетка; 3,6,10,14 - насосы; 4 - резервуар; 5 - мешалка; 7,11,16 - теплообменники; 8 - декантаторная центрифуга; 9 - транспортер; 12,15 - сепаратор I и II степени; 13 - блок подачи реагента.

Нефтешлам из шламонакопителя после узла извлечения и подачи, включающего устройство забора 1, сито-решетку 2, насос 3, резервуар 4, мешалку 5, подается в узел обезвоживания Насосом 6. Там после подогрева в теплообменнике 7 происходит разделение шлама в трехфазной центрифуге 8 на нефть требуемого качества, воду и шламовый осадок, отводимый транспортером 9, который затем может быть складирован или сожжен. Вода с остатками нефти, подаваемая насосом 10, после подогрева в теплообменниках 11 поступает в сепараторы 12 первой ступени, где очищается от нефти до требуемой чистоты. В случае, если этого достичь не удается, предусмотрена возможность применения деэмульгаторов. Отделившаяся нефть с остатками мехпримеси и воды подается насосом 14 на окончательное разделение в сепаратор 15 второй ступени, при этом предусматривается и применение деэмульгаторов, расход которых определяется качеством исходного шлама.

Такая установка обеспечивает разделение шлама следующего массового состава: нефтяная часть - 15 .70%, водная часть - 25 .70%, механические примеси - 20%.

Извлекают нефть следующего качества: нефтяная часть - 92. .95%, водная часть - менее 3%, мехпримеси - менее 3%. Отделившаяся водная фаза содержит 0,05 .0,1% нефтепродуктов и менее 2% механических примесей. Отделившаяся твердая фаза содержит воды не более 40% и нефтепродуктов не более 10%.

2.1.6 Химическая переработка нефтешламов

Химические методы позволяют полностью обезвреживать отходы, а полученные продукты в ряде случаев использовать повторно.

Препарат "Эконафт" - гидрофобизированная диспергирующая смесь, приготавливаемая на базе оксида минерального сорбента (негашеной строительной извести ГОСТ 9179-77) с добавкой специального модификатора.

Препарат "Эконафт" предназначен для химического обезвреживания, герметизации и утилизации нефтемаслоотходов и санации нефтезагрязненных почв.

Другие рефераты на тему «Экология и охрана природы»:

- Борьба с экологическими загрязнениями

- Комплексная эколого-геохимическая оценка урболандшафтов Волгоградской агломерации

- Роль медоносных растений в экологии города

- Разработка предложений и методов для улучшения экологической ситуации в Волго-Вятском районе

- Мировые тенденции развития ядерной технологии

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль