Ремонт коленчатого вала автомобиля ЗИЛ-130

Маховик уменьшает неравномерность работы двигателя, выводит поршни из мертвых точек, облегчает пуск двигателя и способствует плавному троганию автомобиля с места. Маховик изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленчатого вала болтами с гайками. При изготовлении маховик сбалансируется вместе с коленчатым валом.

2. Анализ дефектов коленчатого вала автомобиля ЗИЛ -

130 и технических требований, предъявляемых к отремонтированной детали

Наиболее распространенные дефекты коленчатого вала автомобиля ЗИЛ – 130 является:

1) изгиб вала;

2) износ наружной поверхности фланца;

3) биение торцевой поверхности фланца;

4) износ маслосгонных канавок;

5) износ отверстия под подшипник;

6) износ отверстий под болты крепления маховика;

7) износ коренных и шатунных шеек;

8) износ шейки под шестерню и ступицу шкива;

9) износ шпоночной канавки по ширине;

10) увеличение длины передней коренной шейки;

11) увеличение длины шатунных шеек.

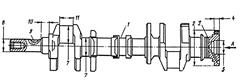

1 – изгиб вала; 2 - износ наружной поверхности фланца; 3 - износ маслосгонных канавок; 4 –биение торцевой поверхности фланца; 5 - износ отверстия под подшипник; 6 - износ отверстий под болты крепления маховика; 7 - износ коренных и шатунных шеек; 8 - износ шейки под шестерню и ступицу шкива; 9 - износ шпоночной канавки по ширине; 10 - увеличение длины передней коренной шейки; 11 - увеличение длины шатунных шеек.

Рисунок 2 – Общий вид основных дефектов коленчатого вала автомобиля ЗИЛ - 130

Восстановление коленчатого вала начинают с устранения радиального биения обеспечивая передачу усилия на среднюю шейку, перегибают в противоположную сторону на величину превышавшую прогиб в 10 раз. Допустимое радиальное биение без ремонта:

0,05 мм

По рабочему чертежу диаметр шатунных шеек коленчатого вала составляет:

65,50…65,48 мм

а диаметр коренных шеек коленчатого вала под подшипники составляет:

75,00…74,98 мм

Коленчатый вал рекомендуется эксплуатировать без восстановления, если радиус кривошипа:

47,50 0,08 мм

После ремонта коленчатый вал должен отвечать следующим техническим требованиям: цилиндрические поверхности коренных и шатунных шеек; шероховатость должна соответствовать Ra = 0,32 мкм.

3. Количественная оценка программы восстановления коленчатого вала автомобиля ЗИЛ – 130

Годовая программа автомобильного предприятия (АРП) по восстановлению деталей определяется по следующей зависимости:

![]()

где Nг – производственная программа АРП, шт.;

n – количество деталей данного наименования в узле, агрегате автомобиля, шт.;

![]() - коэффициент восстановления.

- коэффициент восстановления.

Исходные данные для расчёта

- производственная программа АРП, шт.;

N = 4200;

- количество коленчатых валов в двигателе, автомобиля ЗИЛ – 130, шт.:

n = 1;

- коэффициент восстановления:

![]() = 0,8.

= 0,8.

Годовая программа АРП по восстановлению коленчатого вала автомобиля ЗИЛ – 130 будет определятся:

![]()

Таким образом годовая программа АРП относится к среднесерийному типу производства.

4. Выбор способов восстановления дефектов коленчатого вала автомобиля ЗИЛ – 130

Для выбора способов устранения возможных дефектов коленчатого вала автомобиля ЗИЛ – 130 проанализируем различные способы восстановления деталей и остановимся на тех способах, которые являются наиболее приемлемы по следующим основаниям:

1) по технико – экономическим показателям. К ним относятся: удельный расход материала. Удельная трудоёмкость наращивания, подготовительно – заключительная обработка, коэффициенты производительности процесса, удельная себестоимость восстановления, показатель технико – экономической оценки, удельная энергоемкость.

2) по показателям физико – механический свойств. К ним относятся коэффициенты: износостойкости, выносливости, долговечности, сцепляемости, микротвердость.

Технические и технологические возможности различных способов восстановления коленчатых валов автомобиля ЗИЛ – 130 и рекомендуемая область их применения приведены в Приложение 1 (Характеристика способов восстановления деталей автомобилей).

Проанализировав вышеуказанное Приложение приходим к следующему заключению, что наиболее приемлемым способом восстановления для нашего коленчатого вала является наплавка под слоем флюса.

Основанием для выбора данного способа восстановления послужили следующие показатели:

1) вид основного материала изношенной детали:

- стал 45, HRC 52…62;

2) вид поверхности восстановления:

- наружное цилиндрическое;

3) материал покрытия:

- железнение;

4) минимально допустимый размер диаметра восстанавливаемой поверхности:

- наружный 44…45

- внутренний 250 мм

5) обеспечиваемая толщина:

- минимальная 1,5…20

- максимальная 3…4

6) сопряжения и посадки восстанавливаемой поверхности:

- подвижные и не подвижны.

7) виды нагрузки на восстанавливаемою поверхность:

- детали, работающие в условиях граничной смазки и больших нагрузок

8) виды нагрузок на восстанавливаемою поверхность:

- все виды нагрузок.

5. Разработка технологического процесса восстановления коленчатого вала автомобиля ЗИЛ – 130.

Разработку технологического процесса восстановления коленчатого вала двигателя автомобиля ЗИЛ – 130 необходимо начать с выбора или восстановления технологической базы для обработки. При это необходимо выполнять следующие общее требования:

1) поверхность, являющиеся базовыми, обрабатываются в первую очередь;

2) поверхность, связанные с точностью взаимного расположения обрабатываются с одной установки;

3) в качестве технологических баз использовать те же поверхности, что и при изготовлении;

4) стремится соблюдать требования постоянства баз при обработке всех или большинства поверхностей детали;

5) при выборе основных технологических баз необходимо использовать рабочие поверхности детали;

6) при выборе вспомогательных технологических баз выбирают неизношенные детали.

Базовые поверхности следует выбирать с таким расчётом, чтобы при установке и замене деталь не смещалась с приданного местоположения и не деформировалась под воздействием сил резания и усилий закрепления. При выборе баз необходимо учитывать:

- по возможности выбирать те базы, которые использовались при изготовлении детали;

- базы должны иметь минимальный износ;

- базы должны быть жестко связаны точными размерами с основными поверхностями детали, влияющими на работу в сборочной единице.

После выбора технологических баз разрабатываем схему технологического процесса восстановления нашего коленчатого вала.

В первую очередь выполняем подготовительные операции:

Другие рефераты на тему «Транспорт»:

- Организация ремонта тяговых двигателей в электромашинном цехе локомотивного депо

- Проект АТП на 445 автомобилей ЗИЛ-130 и ИКАРУС-280 с разработкой медницкого отделения

- Автомобильный холодильный транспорт

- Рассчётно-графический анализ тягово-скоростных свойств автомобиля ГАЗ-13

- Обеспечение безопасности автомобильных перевозок

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск