Проектирование технологических процессов изготовления деталей вагонов

Механическая обработка производится шлифовальной машинкой 3УШМ-115-600 (мощность 600 Вт).

Технологические карты представлены в приложении А.

4 Разработка этапов механической обработки

Сверление отверстий в подвеске тормозного башмака выполняется на вертикально-сверлильном станке 2Н135 (Рисунок 4), его характеристики:

- наибольшее расстояние от торца шпинделя до рабочей поверхнос

ти стола – 750 мм;

- вылет шпинделя – 300 мм;

- наибольший ход шпинделя – 250 мм;

- наибольшее вертикальное перемещение сверлильной головки – 170 мм, стола – 300 мм;

- конус Морзе отверстия шпинделя – 4;

- число скоростей шпинделя – 12;

- частота вращения шпинделя – 31-1400 об/мин;

- число подач шпинделя – 9;

- подача шпинделя – 0,1-1,6 мм/об;

- мощность электродвигателя привода главного движения – 4 кВт;

- длина – 1030 мм;

- ширина – 825 мм;

- высота – 2535 мм;

- масса – 1200 кг.

Рисунок 4 – Вертикально-сверлильный станок 2Н135

В подвеске высверливается два сквозных отверстия диаметром по 32 мм каждое. Длина сверления 18мм.

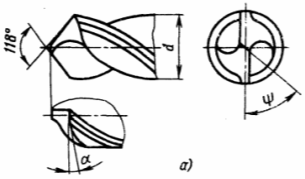

В соответствии со свойствами металла, из которого сделана заготовка, и требуемым диаметром отверстия выбираем сверло спиральное из быстрорежущей стали с коническим нормальным хвостовиком ГОСТ 10903-77 (Рисунок 5).

Рисунок 5 – Спиральное коническое сверло

Нам необходимо сделать отверстие диаметром 32 мм, поэтому сначала необходимо просверлить отверстие диаметром 20 мм, а затем рассверлить его до 32 мм.

Таблица 2 – Параметры свёрел

|

Параметр |

Значение, мм | |

|

Диаметр сверла |

20 |

32 |

|

Длина сверла |

238 |

334 |

|

Длина рабочей части |

140 |

185 |

Для подвески тормозного башмака выбираем нормальную заточку сверла Н (Рисунок 6), материал сверла – Р18, используется для изготовления свёрел для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С. Параметры лезвия сверла: a=11°; Ψ=40°.

Рисунок 6 – Нормальная заточка сверла

5 Расчет режимов механической обработки

При сверлении глубина резания равна (Рисунок 7), мм:

t = 0,5D, (1)

t = 0,5×32 = 16

Рисунок 7 – Схема резания при сверлении

Так как сталь 45 имеет твердость 200 НВ, то в соответствии с диаметром сверла выбираем подачу 0,5 мм/об.

Скорость резания, м/мин, при сверлении:

υ = (СυDq)/(TmSy)×Kυ , (2)

где коэффициент Сυ=9,8; q=0,40; y=0,5; m=0,20;

T – среднее значение периода стойкости сверла, Т=70 мин;

Kυ – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

Kυ= KМυKИυKlυ, (3)

где KМυ – коэффициент на обрабатываемый материал, KМυ=0,8;

KИυ – коэффициент на инструментальный материал, KИυ=0,6;

Klυ – коэффициент, учитывающий глубину сверления, Klυ= 1.

Kυ=0,8×0,6×1=0,48,

υ =(9,8×320,4)/(700,2×0,50,5)×0,48=11,34 м/мин.

Крутящий момент, Н·м, и осевую силу, Н, при сверлении рассчитывают по формулам:

Мкр=10СМDqSyКр; (4)

РО=10СрDqSyКр, (5)

где коэффициент СМ=0,0345; для крутящего момента: q=2,0; y=0,8; коэффициент Ср=68; для осевой силы: q=1,0; y=0,7;

Кр – коэффициент, учитывающий фактические условия обработки, Кр=1;

Мкр=10×0,0345×322×0,50,8×1=203;

РО=10×68×321×0,50,7×1=13395.

Мощность резания, кВт, определяют по формуле:

Ne= Мкрn/9750, (6)

где n – частота вращения сверла, об/мин:

n=1000υ/(πD); (7)

n =1000×11,34/(3,14×32)=113;

Ne= 203×113/9750=2,35.

6 Экономическая часть

В данный момент купить новую или бывшую в эксплуатации подвеску тормозного башмака не представляет особой сложности, так как есть множество организаций занимающихся продажей различных деталей подвижного состава.

Стоимость подвески тормозного башмака может быть от 300 до 550 рублей, в зависимости от года изготовления. Для сравнения - цена ремонта подвески тормозного башмака при деповском ремонте составляет не более 50 рублей.

Себестоимость ремонта подвески тормозного башмака составляет около 300 рублей.

Вывод: изготовление подвески тормозного башмака простое, не требует больших затрат средств и времени. Поэтому в депо организовать не сложно, но так как стоимость оборудования высокая, а объём работы мал, то проще заказывать новую подвеску тормозного башмака на заводе изготовителе.

7 Техника безопасности

Слесарь при работе на всех видах режущих электрических станков обязан:

- не допускать к работе посторонних лиц;

- сообщать мастеру о неисправностях, при которых невозможно продолжение безопасной работы, и не приступать к работе до их устранения;

- перед началом работы необходимо надеть спецодежду, предусмотренную нормами;

- получить от руководителя работ устное или письменное задание, инструктаж о безопасных методах и приемах работы;

- привести в порядок рабочее место, убрав посторонние предметы;

- проверить исправность концевых выключателей, пусковых кнопок, ограждения;

- знать опасные и вредные производственные факторы;

- уметь оказывать первую помощь пострадавшим при несчастных случаях на производстве;

- надежно и прочно крепить режущий инструмент, точно центрировать его;

- обрабатываемые детали, тиски и другие крепежные приспособления прочно и надежно крепить на столе станка специальными крепежными деталями: болтами, соответствующими пазу стола, прижимными планками, упорами и т.д.;

- деталь подводить к кругу постепенно, без рывков и резкого нажима;

- проверить заземление.

Запрещается при работе с электроинструментом:

- работать при снятых ограждениях;

- производить наладку, обслуживание и смазку при включенном двигателе;

- производить чистку и обтирку на ходу, работать при неисправных блокировках.

Отключение цепи управления производить всякий раз при перерывах в работе.

По окончании работы отключить цепи управления, привести в порядок рабочее место, вытереть и смазать трущиеся части , закрыть пусковую аппаратуру.

Заключение

В курсовом проекте изучен технологический процесс изготовления подвески тормозного башмака, определены условия эксплуатации детали, рассмотрен существующий технологический процесс ремонта подвески тормозного башмака, составлен технологический процесс изготовления, выбрано технологическое оборудование и оснастка для механической обработки, в экономической части сделан вывод о целесообразности налаживания производства подвесок тормозного башмака в условиях депо, получены навыки оформления технологических документов, составления алгоритма изготовления детали.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск