Разработка элементов системы менеджмента качества для хлебопекарни

Система менеджмента качества– совокупность организационной структуры, процедур, процессов и ресурсов, необходимых для осуществления руководства качеством.

Процесс – совокупность взаимосвязанных или взаимодействующих видов деятельности, преобразующая «входы» в «выходы».

Ответственный за процесс – должностное лицо, ответственное за разработку, внедрение, поддержание в рабоче

м состоянии и постоянное улучшение порученного ему процесса.

Несоответствие - невыполнение установленного требования.

Корректирующее действие - действие, предпринятое для устранения причин обнаруженного несоответствия либо другой нежелательной ситуации.

Результативность - степень реализации запланированной деятельности для достижения запланированных результатов.

3.2. В настоящем стандарте предприятия использованы следующие сокращения:

СМК - система менеджмента качества;

СТП - стандарт предприятия;

ОПРК – ответственный представитель руководства по качеству;

4. Общие положения

4.1 Причиной разработки и реализации разработки КД является выявленное зарегистрированное несоответствие.

4.2 КД является одним из основных механизмов улучшения продукции, процессов, СМК и способствуют достижению целей в области качества.

4.3 КД предпринимаются в каждом случае выявления несоответствий.

4.4 Общее руководство работами по анализу несоответствий, выявлению их причин осуществляет начальник производственного участка.

Общее руководство работами по планированию, выполнению, анализу предпринятых КД осуществляет главный инженер.

4.5 Ответственность за своевременность, полноту и результативность предпринятых КД несут руководители соответствующих подразделений.

4.6 Ответственность за контроль хода реализации КД приведена в таблице 6.

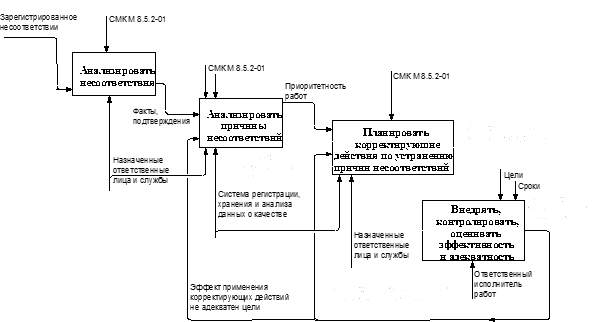

4.7 Общая схема процесса проведения КД приведена на рисунке 3.

|

Рис. 3 Общая схема процесса проведения корректирующих действий

5. Анализ несоответствий и их причин

5.1 Процесс выполнения КД включает в себя следующие этапы:

анализ несоответствия и его причин;

определение КД по устранению несоответствия и его причин;

планирование выполнения КД;

выполнение КД;

анализ с целью оценки результативности КД;

внесение изменений в документацию в результате КД (при необходимости).

5.2 Входные данные для рассмотрения КД представлены в таблице 5.

Таблица 5

Входные данные

|

Наименование входных данных |

Ответственность за представление |

Форма представления |

|

Рекламации, претензии внешних потребителей |

Начальник производственно-технологического бюро |

Бланк рекламаций, письмо |

|

Претензии внутренних потребителей |

Руководитель подразделения |

Докладная записка |

|

Зарегистрированные несоответствия в продукции |

Начальник производственного участка |

Акт бракования |

|

Несоответствия, выявленные при внутренних проверках СМК |

Руководитель группы внутреннего аудита |

Бланк регистрации несоответствий |

|

Несоответствия, выявленные при внешних проверках СМК |

ОПРК |

Бланк регистрации несоответствий |

|

Результаты анализа СМК со стороны руководства |

ОПРК |

Выписка из протокола |

|

Выходные данные анализа информации |

ОПРК |

Руководства по качеству |

|

Предложения персонала организации |

Уполномоченный по качеству подразделения |

Руководства по качеству |

|

Результаты самооценки |

ОПРК |

Докладная записка |

5.3 В зависимости от значимости несоответствия для его анализа, установления причин может назначаться ответственный исполнитель или формироваться временная межфункциональная группа, состоящая из заинтересованных специалистов.

Назначение исполнителей на уровне подразделения осуществляет руководитель подразделения, на уровне организации – директор.

5.4 В процессе производства могут возникать разного вида отклонения. Причины возможных несоответствий могут быть следующими:

несоответствие в поступающих материалах и сырье;

отсутствие требований в ТУ и договоров по параметрам качества и ритмичности поставок;

отказы, неисправности в оборудовании;

недостаточное обслуживание оборудования;

несоответствия в процессах;

несоответствующее хранение сырья;

отсутствует или не соответствует документация;

выполняемая работа не соответствует документации;

неточное составление графиков обслуживания оборудования;

неподготовленность персонала;

не соответствуют условия работы;

недостаток людских или материальных ресурсов;

нестабильный процесс;

другие несоответствия.

5.5 Для проведения анализа несоответствий и их причин целесообразно использовать соответствующие статистические методы, различного рода графики, диаграммы, проводить необходимые испытания.

При выявлении и анализе причин несоответствий необходимо:

использовать данные предыдущих исследований аналогичных несоответствий;

искать неявные, скрытые причины;

учитывать информацию исполнителей, допустивших несоответствие.

5.6 Особое внимание при анализе следует уделять повторяющимся несоответствиям, которые не были устранены после применения соответствующих КД.

5.7. Решения по результатам анализа должны основываться на фактах.

6. Планирование выполнения корректирующих действий

6.1 Выполнение КД должно планироваться. Форма плана приведена в приложении 4.

6.2 Если у несоответствия несколько причин, то для их устранения может быть применен комплекс КД с указанием ответственных исполнителей за каждое из них.

6.3 В процессе планирования необходимо учитывать важность возникшей проблемы, ее последствия.

6.4 Первоочередному включению в план КД подлежат действия, направленные на удовлетворенность внешних потребителей.

В процессе планирования также необходимо оценивать сроки, очередность выполнения КД, выделение необходимых ресурсов.

7 Ход и анализ выполнения корректирующих действий

7.1 Ход выполнения и результаты КД должны контролироваться.

Ответственность за контроль приведена в таблице 6.

Таблица 6

Ответственность за контроль КД

|

Вид корректирующих действий |

Ответственность за контроль |

Руководящий документ |

|

1. КД по результатам внутренних проверок СМК |

Руководитель группы внутреннего аудита |

СМК |

|

2. КД по результатам внешних проверок СМК |

ОПРК |

Документация органа по сертификации |

|

3. КД по замечаниям, рекламациям потребителей |

Начальник производственно-технологического бюро |

СМК |

|

4. КД по замечаниям, предложениям персонала подразделений |

Уполномоченный по качеству подразделения |

То же |

|

5. КД по результатам самооценки подразделения |

Руководитель подразделения |

То же |

|

6. КД при оформлении временных отклонений |

Начальник производственно-технологического бюро |

То же |

|

7. КД по результатам анализа СМК со стороны руководства |

ОПРК |

То же |