Методы оценки температурного состояния

На поверхности оправки образуется слой окалины. Толщина окалинообразующего слоя на поверхности оправки ![]() .

.

Физические условия.

При прошивке происходит теплообмен в системе тел: валки - линейки - гильза - слой окалины - оправка. Температура валков и линеек принимается постоянной. Источниками тепла являются нагретая заго

товка и внутренние источники (деформационный разогрев, разогрев за счет сил трения). Тепловая энергия в процессе прошивки поступают на разогрев технологического инструмента. В период между прошивками оправка охлаждается на воздухе или в проточной воде.

Прошивная оправка является сплошным однородным изотропным телом. Ее теплопроводность является скалярной величиной. В качестве материала оправки выбирается сталь марки 30Х2МФА и 38ХНЗМФА. Физическими параметрами оправки являются плотность ![]() , удельная массовая теплоемкость оправки

, удельная массовая теплоемкость оправки ![]() , коэффициент теплопроводности материала оправки

, коэффициент теплопроводности материала оправки ![]() . Внутренние источники тепла в оправке отсутствуют.

. Внутренние источники тепла в оправке отсутствуют.

Время нагрева оправки при прошивке определяется по скорости движения металла ![]() и заданной длине гильзы

и заданной длине гильзы ![]() :

:

![]() .

.

Условия на границе металл - оправка.

Теплофизическими свойствами металла являются плотность ![]() , удельная массовая теплоемкость металла

, удельная массовая теплоемкость металла ![]() , коэффициент теплопроводности металла

, коэффициент теплопроводности металла ![]() . При деформации металла происходит выделение теплоты.

. При деформации металла происходит выделение теплоты.

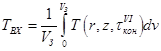

Для определения кондуктивного и лучистого тепловых потоков на границе контакта металл - оправка необходимо предварительно рассчитать температуру металла в зазоре между валками, линейками и прошивной оправкой. Эта температура деформируемого металла в процессе прошивки зависит, с одной стороны, от тепловыделений за счет работы сил трения и при формоизменении металла, а с другой стороны, от теплоотдачи к оправке, валкам, линейкам и окружающей среде. В общем случае среднюю температуру металла за время одной прошивки можно рассчитать по формуле:

![]() ,

,

где ![]() - средняя температура металла на входе в прошивной стан, рассчитывается по известному температурному полю заготовки перед прошивкой:

- средняя температура металла на входе в прошивной стан, рассчитывается по известному температурному полю заготовки перед прошивкой:

,

,

где ![]() - объем заготовки;

- объем заготовки; ![]() - время охлаждения заготовки на воздухе перед станом;

- время охлаждения заготовки на воздухе перед станом; ![]() - среднее повышение температуры металла при прошивке, которое определяется из уравнения теплового баланса очага деформации:

- среднее повышение температуры металла при прошивке, которое определяется из уравнения теплового баланса очага деформации:

![]() ,

,

где: ![]() - удельная объемная теплоемкость металла;

- удельная объемная теплоемкость металла; ![]() - объем очага деформации;

- объем очага деформации; ![]() - общее количество энергии, затраченной на процесс деформирования;

- общее количество энергии, затраченной на процесс деформирования; ![]() - коэффициент выхода теплоты;

- коэффициент выхода теплоты; ![]() - теплота, поступающая в металл за счет работы сил трения;

- теплота, поступающая в металл за счет работы сил трения; ![]() - тепловые потери очага деформации в окружающую среду и технологический инструмент;

- тепловые потери очага деформации в окружающую среду и технологический инструмент; ![]() - поправочный коэффициент, полученный экспериментально.

- поправочный коэффициент, полученный экспериментально.

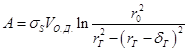

Общее количество энергии на деформацию определяется по теоретической формуле П.И. Полухина:

,

,

где ![]() и

и ![]() - радиус заготовки до прошивки и радиус гильзы;

- радиус заготовки до прошивки и радиус гильзы; ![]() - толщина стенки гильзы;

- толщина стенки гильзы; ![]() - сопротивление металла деформированию, рассчитывается по эмпирической формуле

- сопротивление металла деформированию, рассчитывается по эмпирической формуле

![]() ,

,

![]() - сопротивление деформации, выбираемое по величине среднего единичного обжатия;

- сопротивление деформации, выбираемое по величине среднего единичного обжатия; ![]() - обжатие в пережиме.

- обжатие в пережиме.

Теплота, поступающая в металл при трении, рассчитывается по формуле:

![]() ,

,

в которой ![]() - коэффициент, учитывающий долю теплоты, поступающей на оправку от трения;

- коэффициент, учитывающий долю теплоты, поступающей на оправку от трения; ![]() - плотность теплового потока за счет работы сил трения;

- плотность теплового потока за счет работы сил трения; ![]() - коэффициент контакта;

- коэффициент контакта; ![]() - площадь поверхности металла под оправкой;

- площадь поверхности металла под оправкой; ![]() - время прошивки.

- время прошивки.

Тепловые потери металла в очаге деформации за время прошивки составляют величину:

![]() ,

,

где ![]() ,

, ![]() и

и ![]() - площади поверхностей контакта металла с валками, линейками и окружающей средой;

- площади поверхностей контакта металла с валками, линейками и окружающей средой; ![]() ,

, ![]() ,

, ![]() ,

, ![]() - плотности тепловых потоков;

- плотности тепловых потоков; ![]() - плотность потока тепловых потерь в окружающую среду;

- плотность потока тепловых потерь в окружающую среду; ![]() и

и ![]() - плотности потоков тепловых потерь к валкам и линейкам рассчитываются при допущении квазистационарного режима теплопроводности с учетом температурного сопротивления слоя окалины:

- плотности потоков тепловых потерь к валкам и линейкам рассчитываются при допущении квазистационарного режима теплопроводности с учетом температурного сопротивления слоя окалины:

![]() ,

,

где ![]() и

и ![]() - температура валков и линеек в стационарном режиме работы.

- температура валков и линеек в стационарном режиме работы.

Другие рефераты на тему «Физика и энергетика»:

Поиск рефератов

Последние рефераты раздела

- Автоматизированные поверочные установки для расходомеров и счетчиков жидкостей

- Энергосберегающая технология применения уранина в котельных

- Проливная установка заводской метрологической лаборатории

- Источники радиации

- Исследование особенностей граничного трения ротационным вискозиметром

- Исследование вольт-фарадных характеристик многослойных структур на кремниевой подложке

- Емкость резкого p-n перехода