Панель обшивки внутреннего закрылка

При изготовлении детали из ПКМ на связующем УП-2227 не допускаются сквозные трещины и механические повреждения с видимым повреждением волокон наполнителя. На деталях и подсборках из ПКМ и на сотовом отсеке допускаются такие отклонения как:

- наплывы связующего с последующей зачисткой;

- расслоения; отпечатки заклепок и стыков с поверхности оснастки, стыков и нахлестов в формирующих элем

ентах цулаг, дренажных и адгезионных слоев;

- царапины на поверхности детали;

- частичное незаполнение связующим поверхностного слоя в виде разнотонности поверхности; видимые включения смолы, наплывы связующего, высотой не более 10% от теоретической толщины;

- видимые включения волокон и кусочков препрега; выкрашивание отдельных волокон;

- коробление обшивок, устраняемое равномерно приложенным давлением не более 0,2x105 Па (0,2 кгс/см2) ± 1%;

- складки на деталях в местах радиусов скругления по всей длине дуги радиуса;

- поднятие обшивки в углах, устраняемое нажатием руки;

- разнотонность деталей;

- непроклеи обшивок с сотовым заполнителем.

Применение деталей с данными отклонениями оформляются документацией, действующей на заводе изготовителе, и согласовывается с разработчиком и независимой инспекцией.

На подсборки закрылка, выходящие на наружную поверхность должны быть составлены этикетки по ГОСТ 27693-88.

Этикетки и эскиз закрылка, с указанием расположения сотового отсека, приложить к паспорту на агрегат. К этикеткам приложить оформленные карты состояния обшивок и сотового отсека, которые должны содержать:

- эскиз подсборки;

- общую площадь подсборки;

- фактическую толщину обшивки;

- координаты зон ступенчатого перехода толщин обшивок;

- марку материала обшивок (наполнителя и связующего);

- размер стороны ячейки и материал сотового заполнителя;

- размеры и координаты всех выявленных отклонений и отремонтированных участков с указанием документа, допускающего деталь в эксплуатацию;

- номер машины, на которую установлена подсборка.

1.3. Разработка технологических условий на изделие из КМ.

Материалы и полуфабрикаты, применяемые при изготовлении закрылка, должны быть подвергнуты входному контролю в соответствии с требованиями ГОСТа и технической документации, действующей на предприятии изготовителе. Форма и качество обводов закрылка должны соответствовать 74.00.0000.001. – ТУ. Основными нормативными документами на изготовление неметаллических частей закрылка являются:

- на изготовление обшивок и лонжеронов из сочетания ЭЛУР-ПА;

- на связующем УП-2227;

- на изготовление системы молниезащиты;

- окраска деталей из ПКМ;

- на механообработку сотового заполнителя и деталей из ПКМ;

- на склеивание деталей;

- на заделку торцов сот полимерными заполнителями;

- на контроль качества склеиваемых деталей из ПКМ;

- контроль неразрушающий неразъемных соединений конструкций из ПКМ.

При установке агрегатов на изделие должны быть смазаны смазкой «Эра» сферические вкладыши шарнирных подшипников, трущиеся поверхности втулок и болтов в подвижных и неподвижных шарнирных соединениях. Консервирующая смазка с подшипников должна быть удалена перед сборкой.

Масса закрылка – 121,660 ± 1 кг. На металлических деталях не допускаются трещины, забоины, вмятины, заусенцы, нарушения покрытия, следы коррозии и другие дефекты.

При закреплении заклепками деталей из полимерных композиционных материалов не допускается непосредственный контакт замыкающих головок заклепок к деталям из ПКМ. При сборке детали должны устанавливаться без напряжения, обеспечивая прилегание сопрягаемых поверхностей усилием от руки. При этом допускается местный зазор до 0,2 мм. При установке прокладок, указанных в чертежах, произвести их подгонку по месту с зазором не более 0,2 мм с последующим покрытием по чертежу. Сборку закрылка производить в стапеле, обеспечивающем жесткую фиксацию всех узлов и правильное выполнение обводов в соответствии с 74.05.0000.01. – ТУ. Смещение осей лонжеронов, торцевых нервюр и диафрагм от положения заданного чертежом 74.05.3901.300. – допускается до ± 1 мм, при условии сохранения точности обводов по 74.05.0000.01. – ТУ. Агрегат должен быть взаимозаменяемым на всех сериях основного изделия согласно перечню взаимозаменяемых узлов и агрегатов.

1. Выклейку изготавливать от теоретического контура. Выклейку изготавливать на связующем автоклавным методом.

2. Систему молниезащиты изготавливать по конструкции (теоретическому контуру), с точностью расположения медных прокладок ±15 мм.

3. * - размеры для справок.

4. Предельные отклонения размеров, полученных механообработкой после формования по ОСТ.

5. Пайку производить по ПИ. Припуск для вырезки образцов – свидетелей допускается располагать в других зонах, имеющих ту же укладку препрегов. При этом ориентировка образцов – свидетелей относительно направления укладки препрегов должна быть сохранена.

6. Произвести контрольные испытания образцов - свидетелей, вырезанных из технологического припуска, на растяжение (5 шт.) и на сжатие (5 шт.).

7. Технический припуск для вырезки образцов – свидетелей изготавливать без сетки молниезащиты и клеевой пленки ВК – 36.

2. Выбор и обоснование технологической схемы производства изделия.

2.1. Выбор метода придания формы изделия.

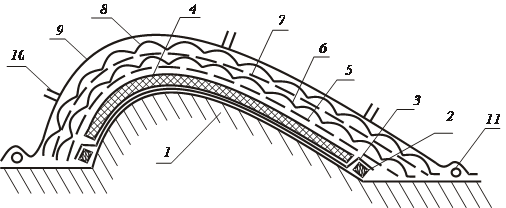

Наиболее простым способом по аппаратурно-техническому оформлению является выкладка, которая применяется для изготовления малонагруженных изделий различных габаритов и конфигураций. Процесс выкладки в большинстве случаев осуществляется вручную, особенно при получении деталей со сложной поверхностью. Он состоит из следующих основных операций (рис.4):

а) подготовка формы для выкладки 1 - удаление загрязнений, остатков отвержденного связующего, ремонт поверхностных дефектов;

Рис.4. Структура технологического пакета при выкладке:

1 – форма; 2 - ограничитель; 3 – антиадгезионный слой; 4- формуемое изделие; 5 - разделительная перфорированная пленка; 6 – впитывающий слой; 7 – цулага; 8 – дренажный слой; 9 - вакуумный мешок; 10 – клапан вакуумной системы; 11 – герметизирующий слой.

б) нанесение на поверхность формы разделительного антиадгезионного слоя 3;

в) послойная упорядоченная укладка заранее раскроенного и расшлихтованного наполнителя в виде тканей, лент или ровинга на поверхность формы с нанесением и пропиткой связующим каждого слоя 4 и прикаткой нежестким валиком с целью уплотнения пакета и удаления воздушных включений;

г) формирование технологического пакета, заключающееся в последовательной укладке следующих слоев:

- перфорированная разделительная пленка 5,

- впитывающий слой из ткани объемного плетения 6,

- перфорированная цулага 7,

- дренажный слой 8;

д) на последнем этапе на технологический пакет устанавливается вакуумный мешок 9 (если последующее формование предполагает создание избыточного давления на формуемое изделие) и герметизируется жгутом 11.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды