Расчет вращающейся печи для спекания боксита производительностью по спеку

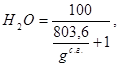

Принимаем, что при сжигании природного газа во вращающейся печи используют горелочное устройство с частичным перемешиванием. Поэтому коэффициент расхода воздуха a=1,08, а величина химического недожога составляет q3/Qнр=2%. При влажности газа gс.г.=10,3 г/м3 содержание водяных паров в газе равно:

%

%

src="images/referats/12530/image030.png">%

Пересчитаем состав природного газа с учетом того, что в нем содержится 1,266 % водяных паров, в который входит CH4с.г., C2H6с.г., C3H8с.г., C4H10с.г., N2с.г., CO2с.г

![]() , %

, %

![]() %

%

![]() %

%

![]() %

%

![]() %

%

![]() %

%

![]() %

%

Определим количество чистого кислорода для сжигания кубометра топлива

VO2=0,01[(m+n/4)åCmHn], м3/кг.

VO2=0,01[2×93,5+3×1,185+5×0,494+6,5×0,296]=1,949 кг/м3.

Определим теоретический расход воздуха на горение

L0=(1+k)×VO2, м3/м3, k=const=3,76;

L0=(1+3,76)×1,949=9,277 м3/м3.

Определим действительный расход воздуха на горение

La=L0×a, м3/м3;

La=9,277×1,08=10,019 м3/м3.

Найдем объемы отдельных составляющих продуктов сгорания

VaCO2=0,01×[ CO2в.г.+m×å CmHnв.г.], м3/м3;

VaCO2=0,01×[ 0,395+93,50+2×1,185+3×0,494+4×0,296]=0,989 м3/м3;

VaH2O=0,01×[ H2Oв.г.+n/2×å CmHnв.г.], м3/м3;

VaH2O=0,01×[2×93,5+3×1,185+4×0,494+5×0,296]=1,94 м3/м3;

VaN2=0,01× N2в.г.+k× VO2×a, м3/м3;

VaN2=0,01×2,863+3,76×1,949×1,08=7,943 м3/м3.

VaО2изб.=(a-1)× VO2, м3/м3;

VaО2изб.=(1,08-1)×1,949=0,156 м3/м3.

Тогда суммарный выход сгорания продуктов при a=1,08 будет равен

Va= VaCO2 +VaH2O +VaN2 +VaО2изб.=0,989+1,94+7,943+0,156=11,028 м3/м3.

Состав продуктов сгорания равен

![]()

![]()

![]()

![]()

Определим низшую теплоту сгорания газов

Qнр= 358×CH4с.г.+636×C2H6с.г.+913×C3H8с.г.+1185×C4H10с.г., кДж/м3;

Qнр= 358×93,50+636×1,185+913×0,494+1185×0,296=35028,4 кДж/м3.

Химическую энтальпию продуктов сгорания с учетом химического недожога вычисляем по выражению

![]() , кДж/м3;

, кДж/м3;

![]() кДж/м3;

кДж/м3;

Содержание воздуха в продуктах сгорания равно

![]() ,%

,%

![]()

![]() Тогда по "i-t" - диаграмме теоретическая температура горения природного газа составляет taт = 1890 °С. Действительная температура горения при пирометрическом коэффициенте hпир=0,8 равна tд=0,8×1890=1512 °С.

Тогда по "i-t" - диаграмме теоретическая температура горения природного газа составляет taт = 1890 °С. Действительная температура горения при пирометрическом коэффициенте hпир=0,8 равна tд=0,8×1890=1512 °С.

6. Определение основных размеров печи

1. Диаметр барабанной печи, м определяем из условия оптимальной скорости движения газового потока в печи

.

.

При принятом пылевыносе из печи 20 % средняя скорость газов должна быть умеренной. Принимаем ее равной 5 м/с.

Производительность печи по спеку составляет 16 т/ч , а по бокситу равна

![]()

![]() т/час

т/час

![]() где mсп - выход спека из боксита (см. табл. 13).

где mсп - выход спека из боксита (см. табл. 13).

Среднее время пребывания шихты в печи может быть определено как

t=1/Gсп=1/12,422=0,081 ч.

Объем газообразных продуктов горения топлива определяем из выражения

Vд=q¢Vamcп/Qнр

где q – удельный расход теплоты на 1 т спека. По опытным данным можно принять равным 5860 кДж/кг.

Тогда ![]() м3.

м3.

Общее количество отходящих газов из печи равно сумме продуктов сгорания и технологических газов (см. табл. 15) и составляет

Vå=VД+VH2O+VCO2, м3.

В соответствии с данными материального баланса процесса спекания (см. табл. 17)

Vå=![]() м3.

м3.

где 0,804 и 1,97 - плотность соответственно Н2О и СО2, кг/м3.

Расход отходящих газов с учетом среднего времени пребывания материалов в печи составит

![]() м3/с.

м3/с.

С учетом средней температуры газов в печи ![]() °С общий расход отходящих газов составляет

°С общий расход отходящих газов составляет

![]() м3/с.

м3/с.

Тогда в соответствии с формулой (1)![]() м.

м.

Принимаем D = 5 м.

При использовании двухслойной футеровки, состоящей из высокоглиноземистого кирпича размером 250 мм и слоя тепловой изоляции 30 мм при толщине стенки кожуха 20 мм, наружный диаметр печи будет равен Dпечи=5+0,25×2+0,03×2+0,02×2=5,6 м.

Длину зоны сушки рассчитываем в соответствии с выражением

![]()

Производительность печи пошихте составляет

Gш=![]() т/час.

т/час.

Исходную влажность шихты определяем по данным материального баланса (см. табл. 17)

![]() ,

,

а величину конечной влажности принимаем W"=0.

С учетом способа загрузки (распыл) напряжение рабочего пространства сушильной зоны по влаге ![]() принимаем равным 0,08 т/(м2ч). Таким образом, длина зоны сушки составляет

принимаем равным 0,08 т/(м2ч). Таким образом, длина зоны сушки составляет

![]() м.

м.

Определяем длину зоны подогрева по формуле:

![]()

В этой зоне удаляют связанную воду; шихту подогревают до температуры 750 °С. Температуру газов на входе в зону принимаем равной 1250 °С. Унос материала из зоны равен 25 % от общего пылеуноса. Тогда теплоту, поступающую в зону подогрева, затрачивают:

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды