Устройство и принцип действия заднего моста автомобиля ВАЗ–2107

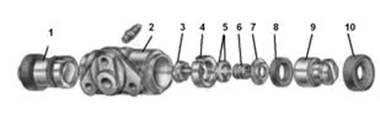

Рисунок 4.6 - Детали колесного цилиндра: 1 — поршень в сборе; 2 — корпус цилиндра; 3 — упорный винт; 4 — упорное кольцо; 5 — сухари; 6 — пружина; 7 — опорная чашка; 8 — уплотнитель; 9 — поршень; 10 — защитный колпачок.

Колесные цилиндры. Необходимо проверить чистоту рабочих поверхностей цилиндра, поршней и упорных колец

. Поверхности должны быть совершенно гладкими, без шероховатостей, чтобы не происходило утечки жидкости и преждевременного износа уплотнителей и поршней. Дефекты на зеркале цилиндра устраняю притиркой или шлифовкой. Однако увеличение внутреннего диаметра цилиндра не допускается.

Проверяю состояние упорного винта 3 (рис. 4.6), пружины 6, опорной чашки 7 и сухарей 5. При необходимости произвожу замену поврежденных деталей новыми. Также необходима замена уплотнителей 8 новыми. Проверяю состояние защитных колпачков 10 и при необходимости заменяю их.

5. Разработка технологического процесса сборки заднего моста автомобиля ВАЗ – 2107

Сборка заднего моста автомобиля ВАЗ – 2107 производится в порядке обратном разборке, но при условии выполнения работ по регулировке отдельных деталей.

5.1 Установка и регулировка ведущей шестерни

Правильное положение ведущей шестерни относительно ведомой обеспечивается подбором толщины регулировочного кольца, устанавливаемого между упорным торцом ведущей шестерни и внутренним кольцом заднего подшипника. Подбирать регулировочное кольцо необходимо с помощью оправки А.70184 и приспособления А.95690 с индикатором. Операции провожу в следующем порядке.

Рисунок 5.1 - Установка с помощью оправки наружного кольца заднего подшипника ведущей шестерни: 1 — оправка А.70171.

Закрепив картер редуктора на стенде, запрессовываю в гнезда картера наружные кольца переднего и заднего подшипников ведущей шестерни, используя для этого оправки: для переднего подшипника — А.70185, а для заднего — А.70171 (рис. 5.1).

Рисунок 5.2 - Определение толщины регулировочного кольца ведущей шестерни: 1 — индикатор; 2 — приспособление А.95690; 3 — задний подшипник ведущей шестерни; 4 — оправка А.70184.

На оправке А.70184, имитирующей ведущую шестерню, устанавливаю с помощью оправки А.70152 внутреннее кольцо заднего подшипника и вставляю оправку в горловину картера редуктора (рис. 5.2).

Устанавливаю внутреннее кольцо переднего подшипника, фланец ведущей шестерни и, проворачивая оправку для правильной установки роликов подшипников, затягиваю гайку моментом 7,8–9,8 Н·м (0,8–1 кгс·м). Закрепляю приспособление А.95690 на торце оправки 4 и настраиваю индикатор, имеющий деления 0,01 мм, на нулевое положение, установив его ножку на тот же торец оправки А.70184. Затем передвигаю индикатор 1 так, чтобы его ножка встала на посадочную поверхность подшипника коробки дифференциала.

Поворачивая налево и направо оправку 4 с индикатором, устанавливаю ее в такое положение, в котором стрелка индикатора отмечает минимальное значение "а1" (рис. 5.3) и записываю его. Повторяю эту операцию на посадочной поверхности второго подшипника и определяю значение "а2".

Рисунок 5.3 - Схема снятия замеров для определения толщины регулировочного кольца ведущей шестерни: 1 — оправка А.70184; 2 — приспособление А.95690 с индикатором; а1 и а2 – расстояние от торца оправки до шеек подшипников дифференциала.

Определяю толщину "S" регулировочного кольца ведущей шестерни, которая является алгебраической разностью величин "а" и "b":

S = a - b,

где а — среднее арифметическое расстояние от торцов оправки 1 (рис. 5.3) до шеек подшипников дифференциала

а = ( а1 + а2 ) / 2,

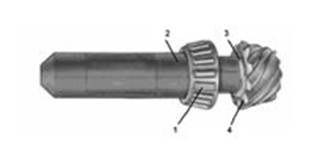

b — отклонение ведущей шестерни от номинального положения, переведенного в мм. Величина отклонения маркируется на ведущей шестерне (рис. 5.4) в сотых долях миллиметра со знаком плюс или минус.

При определении толщины регулировочного кольца учитываю знак величины "b" и ее единицу измерения.

Рисунок 5.4 - Шестерни главной передачи: 1 — ведомая шестерня; 2 — порядковый номер; 3 — поправка в сотых долях миллиметра к номинальному положению; 4 — ведущая шестерня.

Надеваю на ведущую шестерню регулировочное кольцо нужной толщины и напрессовываю оправкой А.70152 (рис. 5.5) внутреннее кольцо заднего подшипника, снятое с оправки А.70184. Надеваю распорную втулку.

Рисунок 5.5 - Установка внутреннего кольца заднего подшипника на ведущую шестерню: 1 — внутреннее кольцо заднего роликоподшипника; 2 — оправка А.70152; 3 — регулировочное кольцо; 4 — ведущая шестерня.

Вставляю ведущую шестерню в картер редуктора и устанавливаю на нее внутреннее кольцо переднего подшипника, маслоотражатель, сальник, фланец ведущей шестерни и шайбу.

Наворачиваю на конец шестерни гайку и, застопорив фланец ведущей шестерни, затягиваю ее.

5.2 Установка коробки дифференциала

Устанавливаю в картере предварительно собранную коробку дифференциала вместе с наружными кольцами подшипников.

Устанавливаю две регулировочные гайки 4 (рис. 5.6) так, чтобы они соприкасались с кольцами подшипников. Устанавливаю крышки подшипников и затягиваю болты крепления динамометрическим ключом.

Предварительный натяг подшипников коробки дифференциала и регулировка бокового зазора в зацеплении шестерен главной передачи. Эти операции выполняют одновременно при помощи приспособления А.95688/R и ключа А.55085. Закрепляю на картере редуктора приспособление (рис. 5.6) винтами 1 и 6, ввернув их в отверстия под болты крепления стопорных пластин регулировочных гаек.

Рисунок 5.6 - Проверка предварительного натяга подшипников коробки дифференциала приспособлением А.95688/R: 1 — винт крепления; 2 — ключ А.55085; 3 — ведомая шестерня; 4 — регулировочная гайка; 5 — промежуточный рычаг; 6 — винт крепления; 7 — кронштейн индикатора; 8 — винт затягивания кронштейна; 9 — индикатор для проверки предварительного натяга подшипников коробки дифференциала.

По направляющей приспособления произвожу смещение кронштейна 7 до соприкосновения рычага 5 с наружной боковой поверхностью крышки и затягиваю винт 8. Ослабляю винты 1 и 3 (рис. 5.7), и устанавливаю кронштейн 4 так, чтобы ножка индикатора 2 опиралась на боковую поверхность зуба ведомой шестерни у края зуба, затем затягиваю винты 1 и 3. Поворачивая регулировочные гайки, предварительно регулирую боковой зазор между зубьями ведущей и ведомой шестерен в пределах 0,08– 0,13 мм. Зазор проверяю по индикатору 2 при покачивании шестерни 6. При этом подшипники не должны иметь предварительного натяга. Регулировочные гайки должны находиться только в соприкосновении с подшипниками, в противном случае нарушается правильность измерения предварительного натяга.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск