Полимеры

АВП получают путем связывания волокон с полимерной матрицей и ее последующего отверждения под действием давления и температуры. Армирующие добавки могут быть в виде мелко порезанных волокон, длинных нитей и тканей. Основными полимерными матрицами, используемыми в АВП, являются полиэфиры, эпоксиды, фенолы, силиконы, меламин, производные винила и полиамиды. Большинство АВП получают на основе пол

иэфирных полимеров, главное достоинство которых составляет их низкая стоимость. Фенольные полимеры используют в тех случаях, когда требуется высокая термостойкость. Чрезвычайно высокие механические свойства АВП приобретают при использовании в качестве полимерной матрицы эпоксидных смол. Использование силиконовых полимеров придает АВП замечательные электрические и термические свойства.

В настоящее время существует несколько методов армирования пластикой. Наиболее часто используемыми из них являются: 1) метод наслоения листов вручную, 2) метод наматывания волокна, 3) метод пропитки распылением.

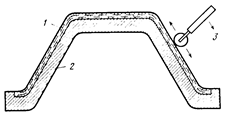

Рис.12. Схематическое изображение метода наслоения листов вручную

1 - чередующиеся слои полимера и стеклоткани; 2 - пресс-форма; 3 - прокатывающий ролик

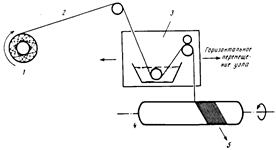

Рис 13 Схематическое изображение метода наматывания волокна

1- подающая катушка; 2 - непрерывная нить; 3 - узел для пропитки волокна и отжима смолы; 4 - сердечник; 5 - пропитанные смолой волокна, намотанные на сердечник

а). Метод наслоения листов вручную

Вполне вероятно, что это самый простой метод армирования пластиков. В этом случае качество конечного продукта во многом определяется умением и мастерством оператора. Весь процесс состоит из следующих стадий. Вначале форму покрывают тонким слоем адгезионной смазки на основе поливинилового спирта, силиконового масла или парафина. Это делается для предотвращения прилипания конечного изделия к форме. Затем форму покрывают слоем полимера, поверх которого кладут стеклоткань или мат. Эту стеклоткань, в свою очередь, покрывают другим слоем полимера. Все это для однородного прижимания стеклоткани к полимеру и удаления пузырьков воздуха плотно прокатывают роликами. Количество чередующихся слоев полимера и стеклоткани определяет толщину образца (рис.12). Затем при комнатной или повышенной температуре происходит отверждение системы. После отверждения армированный пластик снимают с формы и проводят зачистку и окончательную отделку. Этим методом получают листы, части автомобильного кузова, корпуса для судов, трубы и даже фрагменты зданий.

б). Метод наматывания волокна

Этот метод очень широко используется для производства таких армированных пластических изделий, как цилиндры, выдерживающие высокие давления, цистерны для хранения химических веществ и корпуса моторов ракет. Он состоит в том, что непрерывную мононить, волокно, пучок волокон или тканую ленту пропускают через ванную со смолой и отвердителем. По мере выхода волокна из ванны избыток смолы отжимается. Пропитанные смолой волокна или ленту затем наматывают на сердечник требуемой формы и отверждают под действием температуры. Наматывающая машина (рис.13) сконструирована так, чтобы волокна могли наматываться на сердечник определенным образом. Натяжение волокна и способ его наматывания очень важны с точки зрения конечных деформационных свойств готового изделия.

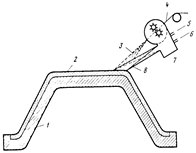

в). Метод опрыскивания

В этом методе используют пульверизатор с многоручьевой головкой. Струи смолы, отвердителя и нарезанного волокна одновременно подаются из пульверизатора на поверхность формы (рис.14), где они образуют слой определенной толщины. Нарезанное волокно определенной длины получают непрерывной подачей волокон в измельчающую головку аппарата. После достижения требуемой толщины полимерную массу при нагревании отверждают. Распыление является экспресс-методом для покрытия больших поверхностей. Многие современные пластические изделия, такие, как грузовые платформы, резервуары для хранения, кузова грузовиков и корпуса кораблей, получают именно этим методом.

Рис.14. Схематическое изображение метода опрыскивания

1 — форма; 2 — распыленная смесь нарезанного волокна и смолы; 3 — струя нарезанного волокна; 4 — непрерывное волокно; 5— смола; 6— отвердитель; 7 — узел для нарезания волокна и распыления; 8 — струя смолы

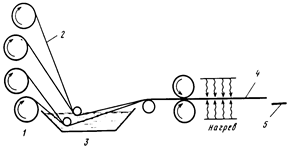

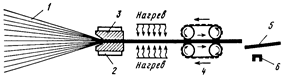

Рис.15. Схематическое изображения метода производства непрерывных слоистых материалов

1— подающие катушки; 2 — непрерывные листы стеклоткани; 3 — ванна для пропитки в смеси смолы с отвердителем; 4 - непрерывный слоистый пластик; 5 - слоистый пластик, нарезаемый на куски необходимого размера

23.Другие методы

Кроме описанных выше методов, в производстве армированных пластиков известны и другие, каждый из которых имеет свое специфическое назначение. Так, метод изготовления непрерывных слоистых материалов используют для производства непрерывных листов армированных слоистых пластиков различной толщины. В этом процессе каждый отдельный слой тканой ленты, поступающей с рулонов, пропитывают смолой и отвердителем, а затем спрессовывают вместе, пропуская через систему горячих валков. После отверждения под действием температуры получают слоистый пластик I требуемой толщины (рис.15). Толщину материала можно варьировать, изменяя количество слоев.

Рис.16. Схематическое изображение метода получения одноосно ориентированного волокнистого пластика

1 — непрерывный пучок волокон, пропитанный смолой и отвердителем; 2 — нагревательный элемент; 3 — фильера; 4 — вращающиеся вытягивающие валки; 5 — готовое изделие, нарезанное на куски; 6 — профиль готового изделия

Другой метод, известный как метод получения одноосно ориентированного волокнистого пластика, позволяет изготовить из непрерывных пучков волокон такие изделия, как полые прутья или рыболовные удочки. Этот процесс сравнительно прост. Непрерывный пучок волокон, предварительно обработанный смолой и отвердителем, протягивают через фильеру соответствующего профиля (рис.16), нагретую до определенной температуры. На выходе из фильеры профилированное изделие продолжают нагревать. Отвержденный профиль вытягивают из фильеры системой вращающихся валков. Этот процесс несколько напоминает экструзию с той лишь разницей, что при экструзии полимерный материал проталкивают через фильеру изнутри с помощью вращающегося шнека, а в описанном методе материал протягивают через выходное отверстие фильеры с внешней стороны.

Кроме того, смесь, содержащая нарезанные волокна, смолу и отвердитель, может быть сформована любым другим подходящим методом, например методом прямого прессования. Термопластичные материалы, наполненные нарезанными волокнами, могут быть сформованы прямым прессованием, литьем под давлением или экструзией для получения конечного продукта с улучшенными механическими свойствами.

Другие рефераты на тему «Физика и энергетика»:

Поиск рефератов

Последние рефераты раздела

- Автоматизированные поверочные установки для расходомеров и счетчиков жидкостей

- Энергосберегающая технология применения уранина в котельных

- Проливная установка заводской метрологической лаборатории

- Источники радиации

- Исследование особенностей граничного трения ротационным вискозиметром

- Исследование вольт-фарадных характеристик многослойных структур на кремниевой подложке

- Емкость резкого p-n перехода