Анализ конструкции и методика расчета автомобиля ВАЗ-2105

Пусть в статическом положении ось вала смещена на расстояние е от оси вращения, а при угловой скорости ω получает прогиб f . Тогда при вращении карданного вала возникает центробежная сила

Pu = mв (e + f) ω 2,

где mв — масса вала.

Рисунок 13. Схема для определения критической скорости карданного

вала

Центробежная сила уравновешивается силой упругости вала

Ру = си f,

где си — изгибная жесткость.

Поэтому

![]() или

или ![]()

Если си → mвω2, то f → ∞.

Критическая угловая скорость, вызывающая бесконечно большой прогиб,

![]() ,

,

соответственно критическая частота вращения вала

nкр = 30 ωкр / π

nкр = 30шкр/я,

где си = qвlв / f (qв — вес вала, отнесенный к его длине; lв — длина вала).

Прогиб вала определяется в зависимости от принятой схемы его нагружения. Будем считать карданный вал нагруженной равномерно балкой на двух опорах со свободными концами. Прогиб балки

f = 5qвlв4 / (384EJи),

где E = 2∙105 МПа — модуль упругости первого рода; ![]() — момент инерции поперечного сечения вала (dн и dвн — соответственно наружный и внутренний диаметры вала).

— момент инерции поперечного сечения вала (dн и dвн — соответственно наружный и внутренний диаметры вала).

Масса вала определяется из выражения

![]() ,

,

где γ — плотность материала вала.

Подставив значения си и тв, получим выражение для критической частоты вращения вала:

полого ![]()

сплошного ![]()

Если считать карданный вал балкой с защемленными опорами, то числовой коэффициент в формуле следует принимать большим в 1,5 .2,25 раза.

Критическая частота вращения карданного вала должна быть в 1,5 .2 раза больше максимальной эксплуатационной. Для повышения критической частоты вращения следует уменьшать длину вала, что особенно эффективно, и увеличивать как наружный, так и внутренний диаметры. Внутренний диаметр трубчатого вала можно увеличивать до определенного предела (лимитирует прочность вала).

Скручивающие нагрузки:

Трубчатый вал изготовляют из малоуглеродистой стали (сталь 15, сталь 20), не подвергая ее закалке. Толщина стенок обычно не превышает 3,5 мм (для автомобилей ВАЗ — 2 мм; КамАЗ —3,5 мм).

Напряжение кручения трубчатого вала

![]() ; [τкр] = 100 .120МПа.

; [τкр] = 100 .120МПа.

Приваренные к трубе шлицованный наконечник и вилку изготовляют из легированной или углеродистой конструкционной стали 30, 35Х или 40.

Напряжение кручения сплошного вала

![]() ; [τкр] = 300 .400 МПа.

; [τкр] = 300 .400 МПа.

При передаче крутящего момента карданный вал закручивается на некоторый угол

![]()

где J0 — момент инерции сечения вала (трубчатого ![]() , сплошного

, сплошного ![]() ); G — модуль упругости при кручении, G = 850 ГПа.

); G — модуль упругости при кручении, G = 850 ГПа.

Допускаемый угол закручивания 7 .8° на 1 м длины вала.

Скручивающие нагрузки вызывают смятие и срез шлицев вала. Напряжение смятия шлицев от сил, действующих по их среднему диаметру,

![]() , [σсм] = 15…20 МПа

, [σсм] = 15…20 МПа

где dш.н, dш.вн — наружный и внутренний диаметры шлицевого конца вала; nш — число шлицев; lш — длина шлица.

Напряжение среза (считая, что шлицы срезаются у основания по диаметру dш.вн;

bш — ширина шлица)

![]() [τср] =25 .30 МПа

[τср] =25 .30 МПа

Осевые нагрузки в карданной передаче возникают в шлицевом соединении при перемещениях, связанных с изменением расстояния между шарнирами, например при колебаниях кузова на рессорах. Исследования показали, что даже при наличии большого количества смазочного материала последний не удерживается на поверхности трения и перемещение в шлицевом соединении происходит в условиях граничного трения. При этом коэффициент трения μ = 0,2, а иногда (при появлении задиров) μ = 0,4. При передаче большого крутящего момента в шлицевом соединении происходит защемление, и карданный вал, по существу, передает тяговое усилие. При этом двигатель, установленный на упругих подушках, продольно смещается в некоторых автомобилях на 10 мм, а иногда и больше. Большие осевые силы (в грузовых автомобилях 20 .30 кН) независимо от того, смазано шлицевое соединение или нет, создают дополнительные нагрузки на карданные шарниры, промежуточную опору карданной передачи, а также на подшипники коробки передач и главной передачи. Повышенное трение в шлицевом соединении приводит к быстрому изнашиванию шлицев и к нарушению в связи с этим балансировки карданной передачи.

Осевые силы являются одной из главных причин того, что долговечность карданных передач в 2 .3 раза ниже долговечности основных агрегатов автомобиля. Осевая сила

![]()

Сечение трубы карданного вала определяют исходя из напряжения на кручение:

τт=16ТmахDн/π(D4н –D4вн),

где τТ — предел текучести материала вала.

2. Ходовая часть шасси автомобиля

2.1 Подвески автомобиля

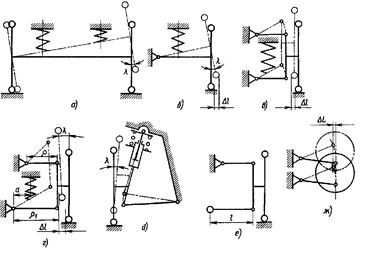

Рисунок 14. Кинематические схемы подвесок автомобиля

а — зависимой; б — однорычажной независимой; в — двухрычажной независимой с рычагами равной длины; г — двухрычажной независимой с рычагами разной длины; д — независимой рачажно-телескопической (ВАЗ-2105); е — независимой двухрычажной с торсионом; ж — независимой с продольным качанием.

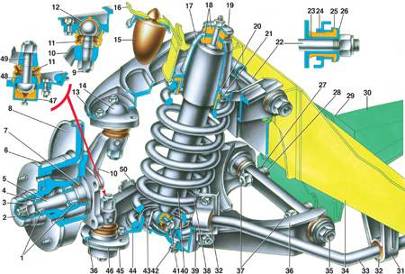

Рисунок 15 – Передняя подвеска: 1 – подшипники ступицы переднего колеса; 2 – колпак ступицы; 3 – регулировочная гайка;4 – шайба; 5 – цапфа поворотного кулака;6 – ступица колеса; 7 – сальник; 8 – тормозной диск;9 – шаровой палец верхней опоры;10 – поворотный кулак;11 – защитный чехол шарового пальца; 12 – подшипник верхней опоры; 13 – верхний рычаг подвески; 14 – корпус подшипника верхней опоры; 15 – буфер хода сжатия; 16 – кронштейн буфера хода сжатия; 17 – опорный стакан амортизатора; 18 – подушки крепления амортизатора; 19 – шайба подушки; 20 – изолирующая прокладка пружины подвески; 21 – верхняя опорная чашка пружины подвески; 22 – ось верхнего рычага подвески; 23 – внутренняя втулка шарнира; 24 – наружная втулка шарнира, 25 – резиновая втулка шарнира; 26 – опорная шайба; 27–28 – регулировочные шайбы; 29 – кронштейн крепления поперечины к лонжерону кузова; 30 – поперечина передней подвески;31 – кронштейн крепления штанги стабилизатора; 32 – подушка штанги стабилизатора; 33 – штанга стабилизатора; 34 – лонжерон кузова; 35 – ось нижнего рычага;36 – нижний рычаг подвески; 37 – болты крепления оси нижнего рычага;38 – пружина подвески; 39 – обойма крепления штанги стабилизатора; 40 – амортизатор;41 – болт крепления амортизатора; 42 – гайка крепления штанги амортизатора к рычагу подвески; 43 – кронштейн крепления амортизатора к нижнему рычагу подвески; 44 – нижняя опорная чашка пружины подвески; 45 – обойма вкладыша нижней опоры; 46 – корпус подшипника нижней опоры; 47 – вкладыш обоймы шарового пальца; 48 – подшипник нижней опоры; 49 – шаровой палец; 50 – ограничитель доворота передних колес.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск