Механический привод конвейера

Определяем число зубьев шестерни:

Уточняем передаточное число:

![]()

Определяем минимальное число зубьев, которое можно нарезать без смещения:

![]()

![]()

Принимаем Х1 = 0,45

![]()

Определяем начальные (делительные) диаметры зубчатых колес и шестерни:

для шестерни ![]()

для зубчатого колеса ![]()

Проверка: ![]()

Диаметры окружностей выступов:

для шестерни ![]() ;

;

для зубчатого колеса ![]() .

.

Диаметры окружностей впадин:

для шестерни ![]() ;

;

для зубчатого колеса ![]() .

.

Определим ширину шестерни и зубчатого колеса:

![]()

Округляем в большую сторону по стандартному ряду R40: b2=45мм. Тогда ![]() .

.

Определим окружную скорость:

![]()

Определяем степень точности зубчатых колес, но при v < 4 принимаем степень точности 8.

Определяем силы в зацеплении шестерни и колеса:

окружные силы ![]() ;

;

радиальные силы ![]() ;

;

осевые силы ![]()

3.3. Проверочный расчёт зубчатой передачи

Фактические контактные напряжения будут равны

где Zm = 275 — коэффициент, учитывающий свойства материала для колес из стали;

Zн = ![]() коэффициент, учитывающий форму сопряженных поверхностей зубьев;

коэффициент, учитывающий форму сопряженных поверхностей зубьев;

- для косозубых колес - коэффициент, учитывающий суммарную длину контактных линий;

- для косозубых колес - коэффициент, учитывающий суммарную длину контактных линий;

![]() - коэффициент торцевого перекрытия,

- коэффициент торцевого перекрытия,

![]()

тогда ![]() ;

;

Кна = 1,09 - коэффициент неравномерности распределения нагрузки между зубьями;

Кнv =1,01 - коэффициент динамической нагрузки;

![]() =1,13 - коэффициент неравномерности распределения нагрузки по ширине зуба.

=1,13 - коэффициент неравномерности распределения нагрузки по ширине зуба.

![]()

<

<![]()

![]()

Проверку зубьев на выносливость при изгибе начинают с определения коэффициента формы зуба ![]() шестерни и колеса в зависимости от эквивалентных чисел зубьев:

шестерни и колеса в зависимости от эквивалентных чисел зубьев:

![]()

![]()

Тогда ![]()

Фактическое напряжение изгиба определяют по формуле:

![]() ,

,

где ![]() =1,01 – динамичность нагрузки;

=1,01 – динамичность нагрузки;

![]() =1,13 – неравномерность распределения нагрузки по ширине зуба;

=1,13 – неравномерность распределения нагрузки по ширине зуба;

![]() =1,09 – неравномерность распределения нагрузок между зубьями;

=1,09 – неравномерность распределения нагрузок между зубьями;

![]() - угол наклона зубьев.

- угол наклона зубьев.

Тогда

![]()

![]()

4. КОНСТРУИРОВАНИЕ ОСНОВНЫХ ДЕТАЛЕЙ ЗУБЧАТОГО

РЕДУКТОРА

4.1. Конструирование валов

4.1.1. Ведущий вал

Ориентировочно определяют диаметр хвостовика вала из расчёта на кручение:

![]()

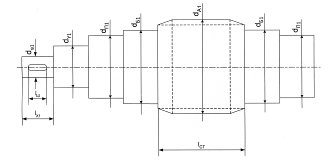

Эскиз ведущего вала представлен на рис.4.1.

Рис. 4.1. Эскиз ведущего вала редуктора

Для удобства монтажа деталей, располагаемых на валу, вал выполняют ступенчатым, причем диаметры ступеней выбирают из конструктивных соображений.

Назначают диаметры под уплотнение:

![]()

По диаметру под уплотнение можно выбрать манжеты: ГОСТ 8752-79. Размеры: d = 30 мм , D = 52 мм , h =10 мм

Диаметры под подшипники качения, причем при ![]() 20мм dП1 должен быть кратным 5:

20мм dП1 должен быть кратным 5:

![]()

диаметры под зубчатое колесо:

![]()

диаметры упорных буртиков:

![]()

После определения диаметра под подшипники можно выбрать сам подшипник: ГОСТ 831-75 легкая серия, обозначение 36207, ![]()

4.1.2. Ведомый вал

Для ведомого вала определяем те же величины, что и для ведущего. Определяют диаметр хвостовика вала из расчёта на кручение:

![]()

Теперь определим крутящий момент муфты в зависимости от крутящего момента на валу:

![]()

По величине крутящего момента и по диаметру хвостовика выбираем муфту М12 с размерами:

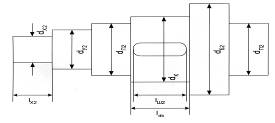

Эскиз ведомого вала представлен на рис.4.2.

Рис. 4.2. Эскиз ведомого вала редуктора

Для удобства монтажа деталей, располагаемых на валу, вал выполняют ступенчатым, причем диаметры ступеней выбирают из конструктивных соображений.

Назначают диаметры под уплотнение:

![]()

По диаметру под уплотнение можно выбрать манжеты: ГОСТ 8752-79. Размеры: ![]()

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск