Тюнинг автомобиля

Рис. 3. Подготовка к обтяжке

Затем, маскируем лентой поверхности, которые останутся не перетянутыми во избежание попадания клея на них (см. рисунок 4).

Рис. 4. Маскировка поверхности

На подготовленную поверхность накладываем карпет и натягив

аем по контуру обшивки двери. После этого руками прижимаем ткань вокруг выступающих частей обшивки, продолжая натягивать по контуру. Карпет принял нужную форму. Теперь нужно обрезать лишнюю ткань и можно наносить клей: сначала на панель двери, а потом на обратную сторону ткани. Выждав одну-две минуты, накладываем карпет и разглаживаем его руками от центра к краям. Подгибаем края карпета за обшивку.

Заключительным шагом будет прорезание отверстий под кнопки стеклоподъёмников и ручку открытия двери. Теперь можно производить сборку (см. рисунок 5).

Рис. 5. Готовая дверь

Будет описана шумовиброизоляция автомобиля на примере ВАЗ 2108, как одного из наиболее распространенных автомобилей в России.

Шумоизоляция очень важна, и пренебрежительно относиться к ней просто нельзя. Слушать хорошее звучание музыкальной системы сквозь массу посторонних звуков от двигателя, дороги и прочих раздражителей никто не хочет. Печальный факт – для отечественных автомобилей это особенно актуально. Более того, к традиционным шумам добавляются шумы, источником которых станет сама аудиосистема. Создаваемые ею колебания воздуха, особенно мощные волны от сабвуфера, приводят к тому, что начинают «голосить» обшивка и другие элементы интерьера, включая кузовные панели.

Шумо- и виброизоляция также направлена на то, чтобы создать акустическим системам и сабвуферу оптимальные условия работы, поскольку установка НЧ и НЧ/СЧ динамиков в дребезжащие монтажные поверхности без соблюдения герметичности приведет к плачевным результатам: панели начнут шуметь от вибрации, а про хороший бас можно забыть. Даже если соблюдено требование герметичности (т.е. отсутствие между динамиком и монтажной поверхностью каких-либо щелей, через которые возможна утечка воздуха), хлипкая монтажная поверхность приведет к плохому басу, ибо вместо того чтобы приводить в движение воздушные массы, динамик начнет колебаться сам.

Использованные материалы: вибропоглощающий материал «Вибропласт М2». Растворитель марки «646».

Необходимые инструменты: нож, шпатель, строительный фен, набор отверток.

Рис. 6. Снятие штатной шумоизоляции

Первое – полностью разбираем салон автомобиля. То есть снимаем обшивки с дверей и крыши, накладки боковин и другие декоративные панели. Второе (при необходимости) – это демонтаж заводской виброизоляции. Для этого подойдет обычный шпатель и для облегчения процесса – строительный фен (см. рисунок 6).

И третий этап – наклеивание шумовиброизоляции. Стараемся максимально обработать все выбранные поверхности. Начинаем с дверей. Сначала на метал клеится вибропоглощающий материал, который гасит колебания металла, а поверх него звукопоглощающий. В нашем случае будет использоваться только вибропоглощающий материал «вибропласт» так как он, не только гасит вибрации металла, но и очень хорошо глушит звук. Нарезаем кусками материал, с липкой стороны снимаем защитный слой и оклеиваем сначала внутреннюю полость (см. рисунок 7).

Рис. 7. Оклеивание внутренней полости двери

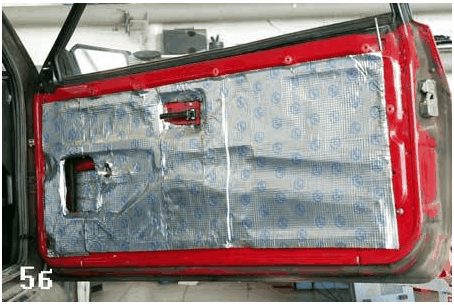

Рис. 8. Оклейка наружной панели двери

А наружную панель двери оклеиваем полностью, и делаем это с целью создания закрытого объема для фронтальных динамиков. Здесь мы уже оперируем целыми листами (см. рисунок 8).

Рис. 9. Шумовиброизоляция крыши автомобиля

Обработка крыши салона. Здесь действуем по такому же принципу, как и с дверьми (см. рисунок 9).

Последнее – багажный отсек. Так как колесные арки имеют поверхность сложной формы, для плотного склеивания необходимо делать диагональные надрезы, стараясь не повреждать краску (см. рисунок 10).

Рис. 10. Шумовиброизоляция колесных арок

Затем по этому же принципу оклеиваем все внутренние и внешние поверхности боковин, включая среднюю и заднюю стойки (см. рисунок 11).

Рис. 11. Оклеенный багажный отсек и стойки

Для закрепления полученного результата рекомендуем еще раз разгладить все наклеенные листы, предварительно разогрев их строительным феном.

Замена амортизаторов и пружин передней подвески на примере автомобиля ВАЗ 2110. Работу выполняем на смотровой яме или эстакаде, но можно и на ровной горизонтальной площадке.

Для замены пружин и амортизаторов передней подвески снимаем и разбираем направляющую пружинную стойку.

Существуют два варианта снятия направляющей пружинной стойки. В первом варианте ее можно демонтировать в сборе с поворотным кулаком и тормозным диском, не ослабляя гайки нижнего и верхнего (регулировочного) болтов крепления стойки к поворотному кулаку. Этот вариант удобен в том случае, если после выполнения работы не планируется регулировка углов установки передних колес. Но так как после замены амортизаторов и пружин углы установки колес отрегулировать необходимо, мы рассмотрим второй вариант.

Последовательность действий:

Вывешиваем и снимаем колесо со стороны снимаемой стойки. Поворачиваем рулевое колесо в противоположную сторону до упора. Вынимаем шплинт (см. рисунок 12).

Рис. 12. Вынимаем шплинт

Следующий шаг: после вынимания шплинта из пальца, с помощью ключа «на 19» отворачиваем гайку крепления пальца наконечника рулевой тяги к рычагу стойки (см. рисунок 13).

Рис. 13. Крепление наконечника рулевой тяги к рычагу стойки

Съемником выпрессовываем палец из рычага. При отсутствии съемника гайку отворачиваем не до конца, вставляем монтажную лопатку в распор между рулевой тягой и рычагом стойки и молотком наносим удары по торцу рычага стойки (см. рисунок 14).

Рис. 14. Выпрессовка пальца рулевого наконечника

Рис. 15. Муфта крепления тормозного шланга

Выводим муфту переднего тормозного шланга из держателя стойки (см. рисунок 15).

Снимаем резиновую заглушку верхней опоры направляющей стойки. Для отворачивания гайки штока амортизатора применяем специальный ключ, позволяющий удержать шток от проворачивания (см. рисунок 16).

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск