Разработка технологического процесса текущего ремонта карданной передачи ВАЗ 21053

Так же на предприятии имеются вспомогательные рабочие, которые выполняют такие виды работ как, транспортировка автомобиля в КР и из КР, обслуживание электрооборудования, уборка производственных помещений, прием и хранение, выдачу материальных ценностей.

2. Организационная часть

2.1 Выбор и обоснование метода организации технолог

ического процесса текущего ремонта

Текущий ремонт на предприятиях осуществляют двумя методами: индивидуальный и агрегатный.

На данном предприятии руководствуются агрегатным методом организации текущего ремонта.

Сущность агрегатного метода.

Он заключается в замене неисправных агрегатов, узлов, исправными агрегатами или новыми, отремонтированными и взятыми из оборотного фонда.

Обоснование данного метода

Так как он снижает время простоя автомобиля в ремонте, когда за это время он мог бы выполнить транспортный процесс и принести прибыль. Снижает себестоимость перевозок, что влияет на рентабельность самого предприятия.

При данном методе необходимо иметь широкую сеть складских помещений.

Для того, чтобы технология ремонта была проведена в полном объеме перечня работ, необходим правильный подбор оборудования из каталогов оборудования[3]. Для ритмичной работы производственного корпуса нужно создать рабочие места с высоко квалифицированным обслуживающим персоналом, а также аппарата управления.

Метод организации труда.

На предприятии используется метод комплексных бригад, так как он оправдывает себя в виду того, что подвижного состава на предприятии мало, а значит, за смену выполняется небольшой объем трудоемкости. При этом методе бригада ремонтирует только закрепленный за ней автомобиль и выполняет весь перечень работ, который необходим в перечне. Ремонт выполняется на универсальном посту.

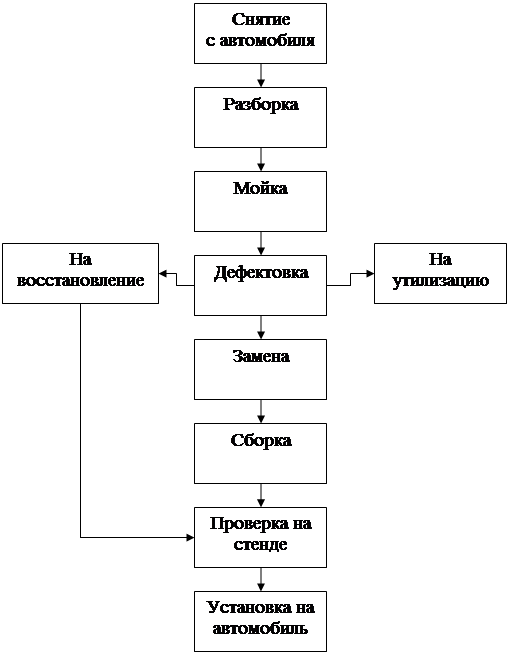

Схема ремонта главного тормозного цилиндра ВАЗ-2107

2.2 Подбор технологического оборудования

Оборудование для выполнения технологии ремонта в агрегатном участке приведено в таблице 3

Таблица 3

Технологическое оборудование

|

Наименование |

Модель |

Размер (Д×Ш×В), м |

|

1 |

2 |

3 |

|

1. Верстак слесарный |

ПИ-012М |

1,4×0,8×1,0 |

|

2. Тиски слесарные |

СТ – 400 |

0,4×0,2×0,25 |

|

3. Прибор уневерсальный для проверки поршня с шатуном |

2451 |

0,67×0,50×1,1 |

|

4. Станок для шлифования фасок клапанов |

2215 |

0,67×0,51×1,2 |

|

5. Пресс с ручным приводом |

ОКС – 761 |

0,65×0,50×1,6 |

|

6. Станок настольно – сверлильный |

НС – 12А |

0,65×0,50×1,5 |

|

7. Стеллаж секционный |

ПИ-029 |

1,4×0,45×2,0 |

|

8. Стол для контроля и сортировки деталей |

Р – 902 |

2,0×0,8×1,0 |

|

9. Тельфер |

МН Н4-10 |

0,25×0,25×0,3 |

|

10. Универсальные центры для проверки валов |

Р – 304 |

1,5×0,6×1,1 |

|

11. Ларь для обтирочных материалов |

ЛР – 6 – 25 |

1,0×0,5×0,6 |

|

12. Шкаф для приборов |

ШР – 25 |

1,2×0,6×1,8 |

|

13. Поверочная плита |

П – 750 |

1,0×0,75×1,0 |

|

14. Стенд для ремонта двигателей |

2650 |

1,3×0,84×1,7 |

|

15. Стенд для ремонта двигателей |

2473 |

1,0×0,68×1,6 |

|

16. Стенд для ремонта рулевых механизмов и карданных валов |

Р – 215 |

0,93×0,6×1,05 |

|

17. Пресс гидравлический |

2153 |

1,0×0,7×1,80 |

|

18. Стенд для ремонта коробок передач |

Р – 201 |

0,6×0,54×1,3 |

|

19. Стенд для ремонта редукторов задних мостов |

2365 |

0,83×0,7×1,35 |

|

20. Стенд для ремонта передних и задних мостов |

2450 |

1,84×0,76×1,4 |

|

21. Стенд для заточки инструментов |

ЗА64 |

0,8×0,52×1,0 |

|

22. Вертикально – сверлильный станок |

2А125 |

1,15×1,12×1,8 |

|

23. Инструментальный шкаф для станочника |

ШС – 12 |

0,5×0,5×1,5 |

|

24. Ванна для мойки мелких деталей |

2031 |

1,5×0,7×0,7 |

|

25. Установка для механизированной мойки деталей |

196 – М |

1,87×1,65×1,7 |

|

26. Подвесная кран - балка |

ГОСТ 7860 – 67 |

6,87×0,42×0,35 |

2.3 Расчет площади участка

Площадь производственного участка (цеха) рассчитывают по формуле

![]() (2.1)

(2.1)

где ![]() – площадь участка (цеха), занимаемая оборудованием, м2;

– площадь участка (цеха), занимаемая оборудованием, м2;

![]() – коэффициент плотности расстановки оборудования.

– коэффициент плотности расстановки оборудования.

Определяем площадь агрегатного цеха по формуле (2.1)

![]() м2 .

м2 .

2.4 Разработка технологической карты

Технологическая карта необходима для достижения оптимальной степени упорядочения ТО и ТР.

Таблица 4

Операционно - технологическая карта

Ремонт карданной передаи ВАЗ-21053

Общая трудоемкость – 19,6 чел. – мин.

Исполнитель: слесарь – ремонтник 3 разряда

|

Наименование и содержание операции |

Число точек воздействия |

Трудоемкость, чел. – мин. |

Оборудование и инструмент |

Технические условия и указания |

|

1 |

2 |

3 |

4 |

5 |

|

Разборка вала карданной передачи 1.Установить передний карданный вал в сборе в приспособление для разборки |

1 |

1,0 |

Тиски СТ-400 | |

|

2. Извлечь стопорные кольца подшипников крестовины |

2 |

1,0 |

«Щипцами» Тиски СТ-400 |

Перед разборкой карданных шарниров нанесите метки на стопорных кольцах и соответствующих вилках |

|

3. Выпрессовать корпуса подшипников из вилки карданного шарнира |

1 |

1,5 |

Тиски СТ-400 струбцина 67.7823.9522 или выколотка с молотком. | |

|

4 Снять вилку с переднего карданного вала |

1 |

0,5 |

Тиски СТ-400 Съемник А.40005/1/5 Головка на «22» с воротком | |

|

5. Снять упругую промежуточную опору с переднего карданного вала |

1 |

0,2 |

Тиски СТ-400 | |

|

6. Сдвинуть поршень привода передних тормозов для дальнейшей разборки |

1 |

0,5 |

Отвертка В=8 мм | |

|

7.Вынуть уплотнительное кольцо и шайбу из корпуса цилиндра |

1 |

0,2 | ||

|

8. Снять возвратную пружину поршня привода передних тормозов |

1 |

0,6 | ||

|

9. Снять чашку и прижимную пружину уплотни- тельного кольца |

1 |

0,2 | ||

|

10. Вынуть поршень привода передних тормозов в сборе с уплотнительными и распорными кольцами |

1 |

0,2 | ||

|

11.Поддеть стопорную шайбу, снять и вынуть из корпуса цилиндра штуцер с уплотнительной прокладкой |

1 |

1,0 |

Тонкая отвертка В=6 мм | |

|

12. Снять с поршня привода задних тормозов уплотнительное и распорное кольцо |

1 |

0,4 |

Отвертка В=8 мм |

При каждой разборке главного тормозного цилиндра заменяйте уплотнительные кольца новыми, даже если они находятся в удовлетворительном состоянии |

|

13.Снять с поршня привода передних тормозов уплотнительное и распорное и второе уплотнительное кольца |

2 |

0,3 |

Второе уплотнительное кольцо поршня привода передних тормозов (со стороны штока главного цилиндра) имеет две рабочие кромки. | |

|

14. Проверка состояния поршней и корпуса главного цилиндра |

2,0 |

Дефектовку проводить согласно карт дефектовки |

Трещины, задиры и риски и т. п. на рабочих поверхностях не допускаются. Защитный колпачек не должен иметь трещин и разрывов резины | |

|

15. Промыть все детали чистой тормозной жидкостью той же марки, которая используется в тормозной системе данного автомобиля |

2,0 |

Тормозная жидкость "РОСА 4" | ||

|

16. Сборка главного тормозного цилиндра в порядке, обратном разборке |

8,0 |

Перед установкой все детали главного цилиндра смочить тормозной жидкостью |

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск