Транспортное оборудование гибких производственных систем

При индукционном способе наведения на тележке устанавливают индукционные датчики, которые воспринимают низкочастотное магнитное поле, возбуждаемое током, проходящим по кабелю, уложенному в полу цеха. Сигналы этих датчиков используются для управления.

При использовании способа радионаведения вдоль траектории перемещения тележки располагают передающую антенну, а приемная антенна располагается

на тележке.

Как показал опыт использования транспортных роботов, наиболее эффективным является оптический способ наведения.

Одной из важнейших задач управления тележкой является позиционирование тележки в позициях перегрузки изделий. Для этого используются следующие способы управления электроприводами тележки:

- замкнутый по положению привод с контролем на всем пути перемещения;

- разомкнутый привод со ступенчатым регулированием скорости;

- комбинированный привод: разомкнутый между заданными для остановки позициями и замкнутый по положению вблизи позиций остановки;

- использование разомкнутого привода с механизмом уточнения положения и фиксации.

Способ замкнутого по положению привода с контролем на всем пути перемещения универсален, так как можно осуществить точное позиционирование транспортного робота в любой точке. Однако такой привод сложен, требует высокой точности и жесткости направляющих элементов тележки и имеет высокую стоимость.

При использовании разомкнутого привода со ступенчатым регулированием скорости остановка транспортного робота осуществляется подачей последовательных команд на торможение. Этот способ не позволяет осуществить достаточно высокую точность позиционирования (менее 5мм).

Комбинированным является привод, разомкнутый между заданными для остановки позициями и замкнутый по положению вблизи позиций остановки. Этот привод сочетает достоинства первых двух рассмотренных способов. Датчики положения включаются только вблизи позиции остановки, что позволяет не предъявлять больших требований к точности и жесткости направляющих элементов тележки и в то же самое время обеспечивает высокую точность позиционирования.

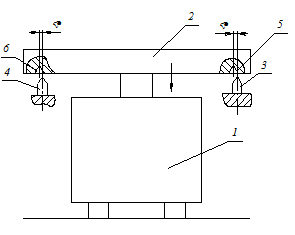

При использовании разомкнутого привода с механизмом уточнения положения и фиксации применяются специальные устройства (ловители), которые обеспечивают высокую точность позиционирования платформы с изделиями (рис .5.).

Рисунок 5. Транспортный робот с механизмом уточнения положения и фиксации:

1- тележка; 2 – платформа; 3-4 – ловители; 5-6 - конические отверстия; ∆ - погрешность позиционирования.

Заключение

На основании опыта эксплуатации действующих в настоящее время гибких производственных систем можно отметить следующие основные их достоинства:

- повышение производительности в 2-10 раз;

- удовлетворение спроса рынка в короткие сроки;

- уменьшение времени освоения изделий в 5-10 раз;

- уменьшение оборотных средств и повышение оборота капитала;

- уменьшение численности обслуживающего персонала в 5-10 раз;

- значительное увеличение загрузки оборудования (работа в 3 смены);

- уменьшение заделов;

- повышение стабильности изготовления и качества изделий;

- уменьшение занимаемых производственных площадей.

Необходимо отметить и основные недостатки таких систем:

- высокая сложность технических систем, что требует высокой надежности всех их элементов, приводит к высокой стоимости систем, требует высокой квалификации работающих;

- сложность изготовления деталей высокой точности (6-7 квалитетов точности).

Поэтому в настоящее время ведутся интенсивные работы по следующим основным направлениям в области гибких производств:

- повышение надежности всех технических систем ГАП;

- оптимальное управление (моделирование процессов изготовления, позволяющее создавать математическое и программное обеспечение для оптимальной работы ГАП);

- контроль качества изделий;

- техническая диагностика систем и элементов ГАП (оборудования, инструментов и др.);

- подготовка высококвалифицированного персонала.

В настоящее время в промышленно-развитых странах созданы и успешно развиваются фирмы, специализирующиеся на разработке гибких производств, их обслуживании и подготовки персонала для их эксплуатации.

Список использованных источников

1. Вороненко, В.П. Проектирование производственных систем в машиностроении: Учеб. пособие / В.П. Вороненко, Ю.М. Соломенцев, А.Г. Схиртладзе, А.И. Пульбере. – Тирасполь: РИО ПГУ, 2001. – 349 с.

2. Соломенцев, Ю.М. Управление гибкими производственными системами / Ю.М. Соломенцев, В.Л. Сосонкин. – М.: Машиностроение, 1988. – 350 с.

3. Митрофанов, С.П. Технологическая подготовка гибких производственных систем / С.П. Митрофанов, Д.Д. Куликов, О.Н. Миляев, Б.С. Падун; Под ред. С.П. Митрофанова. – М.: Машиностроение, 1987. – 352 с.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск