Строение автомобиля ГАЗ-Волга 2410

· ослабьте стопорный винт крепления ротора и снимите его с вала электродвигателя

· отверните две гайки крепления электродвигателя и снимите диск и прокладку

Установку электродвигателя в отопитель выполнить в обратном порядке.

Снятие и установка отопителя:

· переведите в крайнее правое положение рычаг управления краном отопителя и слейте жидкость из системы охлаждения двигателя и

радиатора отопителя

· ослабьте стяжные хомуты и отсоедините подводящий и отводящий шланги от трубок радиатора отопителя

· снимите резиновые уплотнители трубок

· ослабьте болт держатели закрепляющий гибкую тягу на кране

· снимите тягу с крана

· снимите ручки и с рычагом привода

· выверните два винта и снимите облицовку привода

· снять панель приборов

· отверните две гайки отопителя

· отсоедините провода от электродвигатели

· отопителя и сопротивления и снимите отопитель

Установку отопителя выполнить в обратном порядке. После установки отопителя и соединение всех шлангов, заправить жидкостью систему охлаждения двигатели и отопителя.

Разборка и сборка. Для разборки снятого отопителя

· отвинтите пять гаек крепления крышки кожуха и снимите его

· выньте из кожуха радиатор

Сборку отопителя выполнять в обратном порядке.

Отопитель

Ремонт каркаса кузова

Деформация деталей сварного каркаса, возникающие при некоторых эксплуатационных ситуациях, не могут быть устранены простой заменой. Ремонт небольших повреждений требует правки, зачистки, рихтовки, окраски и декоративной отделки; при сильных повреждениях - удаления поврежденного места или всей детали, вваривании ее части или полностью.

При замене объемных деталей (крыша, задние крылья, нижняя панель задка) рекомендуется еде дующий технологический процесс:

1.Удаление с ремонтируемого места слоев обивки-оклейки, шумоизоляции и антикоррозийной защиты при помощи скребка или шабера.

2.Удаление (вырезка ножницами, зубилом, ножовкой) деформированного металла с поврежденного места.

3. Зачистка напильником, наждачным кругом шкуркой до металлического блеска кромок металла по периметру вырезки.

4. Выкройка заплаты или подгонка по месту полностью заменяемой детали.

5.Сварка. Рекомендуется газовая, горелкой не выше первого номера, или газоэлектрическая, тонкой присадочной проволокой. Для уменьшения коробления свариваемого металла место около сварного шва следует обмазать сырым асбестом.

6.Снимите рихтовочным напильником или шкуркой сварочного грата или наплывов металла заподлицо с лицевой поверхностью.

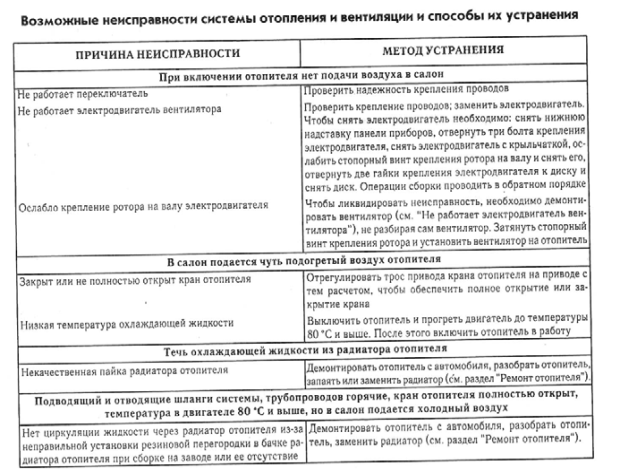

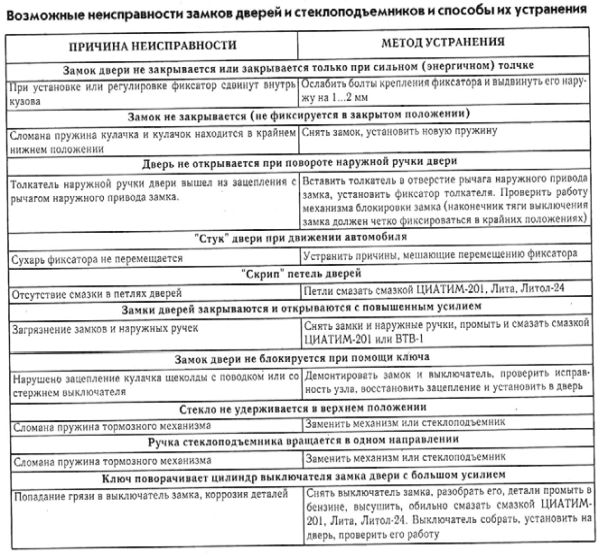

4. ОСНОВНЫЕ НЕИСПРАВНОСТИ

5. ХАРАКТЕРИСТИКА ЭЛЕМЕНТОВ И ПРИСПОСОБЛЕНИЙ

Устройство с гидравлическим насосом и набором приспособлений для вытягивания вогнутых поверхностей:

1./ — оправка для вытягивания вогнутых деталей; 2 и 3 — самозакрепляющиеся гидравлические зажимы; 4 — оправка с зубцами для лучшего захвата выпрямляемой панели;

2.5 — гидравлические струбцины; 6 пневмогидравлический насос; 7 — правильное устройство; 8 — двойной захват; 9 — натяжной цилиндр с вытягивающим устройством; 10 — натяжной цилиндр с захватами

Устройство с пневмогидравлическим насосом и набором приспособлений для выдавливания вогнутых поверхностей и устранения перекосов и прогибов в кузове:

3./ — упругая головка; 2 — клинообразная головка; 3 и 4 — опорные головки с резиновыми наклейками; 5 — саморегулирующиеся (в зависимости от кривизны панели) головки

4.для правки; 6 и 7 — лопатообразные головки; 8 — правильное устройство; 9 и 10 — гидравлические раздвижные клинья; // — гидравлический насос; 12 — гидравлический цилиндр с удлинительной трубкой и плунжером

6.ОРГАНИЗАЦИЯ РОБОЧЕГО МЕСТА

Рациональная организация производственного процесса в значительной степени зависит от принятой компоновки производственных участков. Хорошо разработанная компоновка обеспечивает наилучшую технологическую взаимосвязь между участками, наиболее короткие грузопотоки и соблюдение норм строительного и противопожарного проектирования. Разработке компоновки предшествуют расчет площадей всех участков, входящих в состав цеха, и уточнение схемы технологического потока.

Основными элементами производственного процесса ремонта кузовов являются:

· подготовка кузова к ремонту (мойка, разборка, удаление лакокрасочных покрытий, определение объема ремонтных работ)

· ремонт старых и изготовление новых деталей, а также создание необходимого запаса узлов и деталей в ремонтно-заготовительных отделениях для бесперебойного питания участков ремонта и сборки кузова

· осуществление ремонта кузова по принципу взаимозаменяемости узлов и деталей, снятых с кузова

Указанные основные элементы производственного процесса осуществляются на основе взаимной увязки работы всех основных и заготовительных участков.

Неодинаковый износ деталей и узлов одного и того же типа кузова, обусловленный конструктивными его особенностями, годом постройки и условиями эксплуатации, нарушает одно из важнейших требований потока — постоянство объема ремонтно-сборочных работ и тем самым усложняет задачи организации производства. Исследования показывают, что трудоемкость отдельных работ, выполняемых при ремонте кузовов, изменяется в значительных пределах. Поэтому для обеспечения рациональной рабочих на выполнение повышенного объема работ на другом кузове, обеспечивая в целом окончание всех работ на двух кузовах в течение установленного ритма. Кроме того, с точки зрения ремонтного производства подача двух кузовов на одну позицию будет более целесообразной, так как при ритме, в 2 раза большем по сравнению с ритмом при одном кузове, общий выпуск кузовов из ремонта в обоих случаях

будет одинаков, а количество перестановок кузовов (позиций ремонта) сократится вдвое. Следовательно, уменьшая величину ритма при двух кузовах до достигнутых в заводских условиях значений, можно добиться даже увеличения выпуска кузовов из ремонта.

Однако организация потока с постановкой двух кузовов на одну позицию требует предварительного расчета: максимальной и средней трудоемкости определяющих работ, при которых можно ставить кузова на поток; количества кузовов из общего числа ремонтируемых, которые необходимо предварительно подать на уравнительную позицию; установления характера распределения трудоемкости определяющих работ для подбора кузовов перед Направлением, при организации поточного их ремонта. Кузова легковых автомобилей, имеющие повреждения или износ, значительно превышающие среднюю трудоемкость ремонта, подвергаются предварительно уравнительному ремонту, при котором устраняются эти повреждения. Объем ремонта на кузове как бы выравнивается до уровня среднего объема работ на остальных кузовах. Для выполнения такого ремонта организуются специально посты вне поточной линии. На этих постах осуществляется замена рамы двигателя, пола кузова, арки заднего колеса, щитка передка, центральных стоек и другие сложные и трудоемкие работы.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск