Проектирование редуктора

Дистанционные втулки или мазеудерживающие кольца устанавливают на те участки вала, где помимо них располагаются и другие детали (зубчатые колеса, подшипники), то в этом случае поле допуска участка вала под рассматриваемые детали для упрощения изготовления и сборки принимается совпадающим с назначенным полем допуска вала под указанными соседними деталями.

Поле допуска отверстия дистанционных

втулок и мазеудерживающих колец назначают по H9 если для соседней детали применяют посадку с гарантируемым натягом и по H8 – при использовании переходных посадок.

11. Корпус редуктора

Основными критериями, определяющими выбор материалов для литых деталей машин является их форма, условия работы, характер нагруженности. Отливки выполняют из серого чугуна, стали, лёгких сплавов. Из лёгких сплавов для изготовления корпусов редуктора большее распространение получил силумин. Отливки из этого материала обладают сравнительно высокими литейными и механическими характеристиками, имеют низкую плотность и высокую теплопроводность, стойкость к коррозии. При средне серийном производстве литьё осуществляется по металлическим моделям. Корпус редуктора выполнен не разъёмным (межосевое расстояние передачи равно 180 мм) с двумя окнами на боковых стенках, через которые при общей сборке редуктора вводят в его корпус заранее собранный комплект вала червячного колеса.

Боковые крышки корпуса центрируют по переходной посадке ![]() и крепят к корпусу винтами с потаённой головкой.

и крепят к корпусу винтами с потаённой головкой.

Дано: а![]() = 150 мм; d

= 150 мм; d![]() = 243,3 мм (наибольший диаметр колеса)

= 243,3 мм (наибольший диаметр колеса)

При а![]()

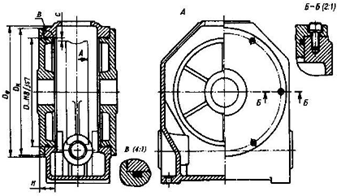

![]() 150 мм конструируют неразъемные корпуса червячных редукторов с двумя окнами на боковых стенках, через которые при сборке вводят в корпус комплект вала с червячным колесом (рис. 10.1)

150 мм конструируют неразъемные корпуса червячных редукторов с двумя окнами на боковых стенках, через которые при сборке вводят в корпус комплект вала с червячным колесом (рис. 10.1)

Рис. 10.1

Толщина стенки корпуса:

![]() = 1,3

= 1,3![]() = 1,3

= 1,3![]() = 6,9 мм. Принимаем

= 6,9 мм. Принимаем ![]() = 7 мм

= 7 мм

Толщины стенок боковых крышек ![]() = 6 мм

= 6 мм

Размеры конструктивных элементов крышек:

с = 5 мм; D – диаметр отверстия окна. Для удобства сборки его выполняют на 2с = 2…5 мм больше d![]() . Принимаем D – 250 мм

. Принимаем D – 250 мм

Боковые крышки неразъемных корпусов крепят к корпусу винтами.

Диаметр винтов крепления крышек:

d = 1,25![]() = 1,25

= 1,25![]() = 11,6 мм

= 11,6 мм

Принимаем М12, число винтов z = 8

Диаметр прилива D![]() = D

= D![]() + 4…6 мм; где D

+ 4…6 мм; где D![]() = D + (4…4,4) d

= D + (4…4,4) d

Принимаем: D![]() = 300 мм; D

= 300 мм; D![]() = 305 мм

= 305 мм

Высота боковых крышек: Н ![]() 0,1D

0,1D![]() ; Н = 35 мм

; Н = 35 мм

Диаметр винта крепления к плите: d![]() = 1,25d = 1,25

= 1,25d = 1,25![]() 12 = 15 мм

12 = 15 мм

Принимаем М16, число винтов z = 4

Диаметр отверстия для винта d![]() = 19 мм (табл. 11.1 [1, с. 241])

= 19 мм (табл. 11.1 [1, с. 241])

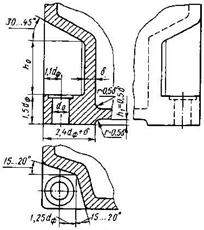

Места крепления редуктора к плите принимаем аналогично рис. 10.2

Толщина лапы – 24 мм; h![]() = 63 мм; глубина ниши – 38 мм; ширина опорной поверхности – 50 мм.

= 63 мм; глубина ниши – 38 мм; ширина опорной поверхности – 50 мм.

Рис. 10.2

12. Выбор плиты

В условиях мелкосерийного производства целесообразно для установки редуктора и двигателя применять литые плиты.

Плиту изготовляют из Сч 15. Длина и ширина плиты получается конструктивно. При этом учитывается межосевое расстояние ременной передачи и габаритные размеры электродвигателя и редуктора.

Т.к. в привод входит ременная передача, то плита должна быть одноуровневая, т.е. на плиту вначале устанавливается редуктор, затем натяжное устройство для ременной передачи (в частности салазки), а на него электродвигатель. Толщину стенки плиты выбирают из соотношения:

![]()

![]()

Для удобства изготовления отливки принимаем ![]() .

.

Высота плиты: ![]() мм.

мм.

Для удобства перемещения плиты предусматриваем сквозные отверстия в вертикальных стенках плиты (для лома).

Для облегчения плиты и улучшения качества отливки, а так же экономии металла предусматриваются сквозные окна под редуктором и электродвигатель, размеры которые получаются конструктивно. Нижнюю поверхность плиты обрабатывают грубо, а верхние, служащие для установки редуктора и электродвигателя, более точно, чтобы получить меньшие отклонения от плоскости.

Плиту крепят к полу фундаментными болтами. В данном случае простейшими с изогнутым концом:

![]() мм

мм

![]() мм

мм

Ширина сторон колодца для размещения болта:

![]() мм

мм

Глубина заложения болта:

![]() мм

мм

Болты закрепляют в скважине цементным раствором при вибропогружении в него шпильки болта или путём утрамбовывания сырого цементного порошка.

На не обработанном полу оборудование устанавливают с подливкой раствора цемента под опорную плоскость. Перед подливкой оборудование выверяют на горизонтальность прокладками. Если поверхность точно обработана, то выверку и подливку не применяют.

Список используемой литературы

1. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. – 5-е изд., перераб. И доп. – М.: Машиностроение, 1979.

2. Дунаев П.Ф. Конструирование узлов и деталей машин - М.: Высш. шк., 1978. - 352 с.

3. Иванов М.Н., Иванов В.Н. Детали машин: Курсовое проектирование. – М.: Высш. шк., 1975. – 551 с.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды