Проектирование двигательной установки и элементов конструкции второй ступени баллистической ракеты с ЖРД

![]() .

.

Количество ребер третьей секции:

![]() .

.

Диаметр крайнего сечения третьей секции:

![]() .

.

Диаметр крайнего сечения третьей секции больше диаметра среза сопла. Следовательно, необходимость р

асчета последующей секции отпадает.

Шаг ребер на срезе сопла:

.

.

5.3 Расчет числа проставок для докритической части сопла

Для докритической части сопла расчет ведется по тем же зависимостям, что и для закритической части.

Уменьшим шаг крайнего сечения секции до ![]() , что не повлияет на кол-во секций (как видно из предыдущего расчета) но увеличит скорость движения охладителя и, как следствие, возрастет теплообмен между огневой стенкой и охладителем.

, что не повлияет на кол-во секций (как видно из предыдущего расчета) но увеличит скорость движения охладителя и, как следствие, возрастет теплообмен между огневой стенкой и охладителем.

Шаг ребер в крайнем сечении i-ой секции в докритической части сопла:

![]() .

.

где ![]() - запас по шагу.

- запас по шагу.

Диаметр крайнего сечения первой секции:

![]() .

.

Количество ребер второй секции:

![]() .

.

Диаметр крайнего сечения второй секции:

![]() .

.

5.4 Расчет охлаждения КС

Исходные данные:

Материал огневой стенки:12Х18Н10Т.

Толщина огневой стенки:![]() .

.

Теплопроводность материала огневой стенки:![]() .

.

Охладитель:Керосин.

Плотность охладителя:![]() .

.

Расход охладителя в охлаждающем тракте:![]() .

.

Температура охладителя на входе в охлаждающий тракт:![]() .

.

Теплоемкость охладителя:![]() .

.

Теплопроводность охладителя:![]() .

.

Динамическая вязкость охладителя:![]() .

.

Высота межрубашечного тракта![]() .

.

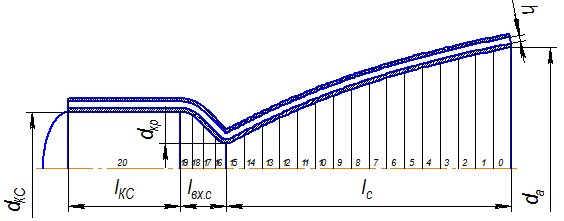

Рис.1.18 Расчетная схема к расчету охлаждения

Камеру двигателя разбиваем на участки. Шаг разбиения камеры ![]() на участки, в пределах каждой из частей сопла (дозвуковой и сверхзвуковой) остается постоянным. Дозвуковую часть сопла разбиваем на 4 участка, сверхзвуковую часть сопла на 16 участков. Камеру сгорания на участки не разбиваем. Всего участков j=21. Сечений i=22.

на участки, в пределах каждой из частей сопла (дозвуковой и сверхзвуковой) остается постоянным. Дозвуковую часть сопла разбиваем на 4 участка, сверхзвуковую часть сопла на 16 участков. Камеру сгорания на участки не разбиваем. Всего участков j=21. Сечений i=22.

Для расчета необходимо определить диаметр КС ![]() , температуру газовой стенки

, температуру газовой стенки ![]() , значение теплоемкости

, значение теплоемкости ![]() , коэффициент динамической вязкости

, коэффициент динамической вязкости ![]() , а также мольные доли

, а также мольные доли ![]() и парциальное давление

и парциальное давление ![]() газообразных индивидуальных веществ (H2O; СО2) продуктов сгорания (ПС) для каждого из сечений. Параметры ПС, а также температуру газовой стенки определяем для трех сечений (вход в сопло, критическое сечение, срез сопла). В дальнейшем будем считать, что параметры ПС по длине КС изменяются по линейному закону.

газообразных индивидуальных веществ (H2O; СО2) продуктов сгорания (ПС) для каждого из сечений. Параметры ПС, а также температуру газовой стенки определяем для трех сечений (вход в сопло, критическое сечение, срез сопла). В дальнейшем будем считать, что параметры ПС по длине КС изменяются по линейному закону.

Термодинамические параметры ПС определяем по справочнику Глушко. Температурой газовой стенки задаемся на основании рекомендаций.

Диапазон температур газовой стенки для жаропрочных сталей:

- в камере сгорания ![]() . Принимаем

. Принимаем ![]() .

.

- в критическом сечении ![]() . Принимаем

. Принимаем ![]() .

.

- на срезе сопла ![]() . Принимаем

. Принимаем ![]() .

.

Парциальное давление газов рассчитывается по следующим зависимостям:

- в камере сгорания ![]() .

.

- в критическом сечении ![]() .

.

- на срезе сопла ![]() .

.

Таблица №1.9

Термодинамические параметры ПС

|

|

|

|

|

|

| |

|

КС |

1,1097 |

9,20 |

0,4299 |

0,2024 |

25,790 |

12,14 |

|

Кр. сечение |

1,0335 |

8,80 |

0,4409 |

0,2153 |

13,227 |

6,459 |

|

Срез сопла |

0,4279 |

5,20 |

0,4580 |

0,2684 |

0,0916 |

0,0537 |

Значение термодинамических параметров ПС и температуры газовой стенки по расчетным сечениям занесем в таблицу №1.10

Таблица №1.10

|

№ сеч. |

|

|

|

|

|

|

|

|

|

0 |

0,35 |

800 |

1,11 |

9,20 |

0,4299 |

0,2024 |

25,79 |

12,14 |

|

1 |

0,35 |

800 |

1,11 |

9,20 |

0,4299 |

0,2024 |

25,79 |

12,14 |

|

2 |

0,3318 |

900 |

1,091 |

9,10 |

0,4326 |

0,2052 |

22,65 |

10,72 |

|

3 |

0,269 |

1000 |

1,072 |

9,00 |

0,4354 |

0,2079 |

19,51 |

9,302 |

|

4 |

0,1975 |

1100 |

1,053 |

8,90 |

0,4381 |

0,2107 |

16,37 |

7,88 |

|

5 |

0,155 |

1200 |

1,033 |

8,80 |

0,4409 |

0,2134 |

13,23 |

6,459 |

|

6 |

0,2054 |

1163 |

0,9956 |

8,58 |

0,442 |

0,2164 |

12,41 |

6,059 |

|

7 |

0,2618 |

1125 |

0,9578 |

8,35 |

0,443 |

0,2174 |

11,59 |

5,658 |

|

8 |

0,3139 |

1088 |

0,9199 |

8,13 |

0,4441 |

0,2185 |

10,76 |

5,258 |

|

9 |

0,3631 |

1050 |

0,8821 |

7,90 |

0,4452 |

0,2196 |

9,943 |

4,858 |

|

10 |

0,4088 |

1013 |

0,8442 |

7,68 |

0,4462 |

0,2206 |

9,122 |

4,457 |

|

11 |

0,4516 |

975 |

0,8064 |

7,45 |

0,4473 |

0,2217 |

8,301 |

4,057 |

|

12 |

0,4915 |

937,5 |

0,7685 |

7,23 |

0,4484 |

0,2228 |

7,48 |

3,657 |

|

13 |

0,5289 |

900 |

0,7307 |

7,00 |

0,4495 |

0,2238 |

6,659 |

3,256 |

|

14 |

0,5639 |

862,5 |

0,6928 |

6,78 |

0,4505 |

0,2249 |

5,838 |

2,856 |

|

15 |

0,5966 |

825 |

0,655 |

6,55 |

0,4516 |

0,226 |

5,017 |

2,456 |

|

16 |

0,6273 |

787,5 |

0,6171 |

6,33 |

0,4527 |

0,2271 |

4,196 |

2,055 |

|

17 |

0,656 |

750 |

0,5793 |

6,10 |

0,4537 |

0,2281 |

3,375 |

1,655 |

|

18 |

0,6829 |

712,5 |

0,5414 |

5,88 |

0,4548 |

0,2292 |

2,554 |

1,255 |

|

19 |

0,7078 |

675 |

0,5036 |

5,65 |

0,4559 |

0,2303 |

1,734 |

0,8543 |

|

20 |

0,7312 |

637,5 |

0,4657 |

5,43 |

0,4569 |

0,2313 |

0,9126 |

0,454 |

|

21 |

0,753 |

600 |

0,4279 |

5,20 |

0,458 |

0,2324 |

0,0916 |

0,05368 |

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды