Проверка и регулирование элементов тележки моторного вагона электропоезда

Конструкция. Бесчелюстная букса имеет корпус 2, с четырьмя приливами для крепления тяг. В корпусе буксы размещаются цилиндрические роликовые подшипники 3, 4. Внутренние кольца стягивают гайкой 7, которая стопорится планкой 6. С внутреннего торца букса закрыта кольцом 8 и крышкой 1. Выточки в кольце и крышке образуют лабиринт, предотвращающий попадание в полость буксы пыли, инородных тел и вытек

ания смазки из буксы. Как с передней стороны буксы, так и с задней под крышки ставится уплотнение из резиновых колец круглого сечения. Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и передней крышкой 5, а также в самих подшипниках заполняется консистентной смазкой ЖРО.

Порядок сборки буксового узла.

1. Крепим горячей посадкой лабиринтное кольцо на шейку оси колёсной пары;

2. Крепим горячей посадкой внутреннее кольцо заднего подшипника на шейку оси колёсной пары;

3. Крепим горячей посадкой малое дистанционное кольцо на шейку оси колёсной пары;

4. Крепим горячей посадкой внутреннее кольцо переднего подшипника на шейку оси колёсной пары;

5. Надеваем корпус буксы на шейку оси колёсной пары, предварительно закрепив переднюю и заднюю крышку, вставив в него наружные кольца переднего и заднего подшипника, и ролики, установленные в сепаратор. Между кольцами переднего и заднего подшипника устанавливается большое дистанционное кольцо, а между корпусом и задней крышкой устанавливается прокладка;

6. Устанавливаем упорное кольцо;

7. Наворачиваем на резьбу оси колёсной пары корончатую (торцевую) гайку;

8. Для предотвращения отворачивания корончатой (торцевой)гайки предусмотрена стопорная планка, которую крепим двумя болтами в пазу на торце оси;

9. К передней крышки крепим четырьмя болтами смотровую крышку;

10.после сборки буксы закладываем в неё 2.5 кг. смазки ЖРО.

Демонтаж буксы производиться в обратной последовательности.

Вывод: В процессе проведения лабораторной работы мы рассмотрели устройство бесчелюстной буксы, а также научились порядку сборки буксового узла.

Лабораторная работа № 4

«Проверка состояния и действия механизма автосцепки с помощью шаблона 940 р»

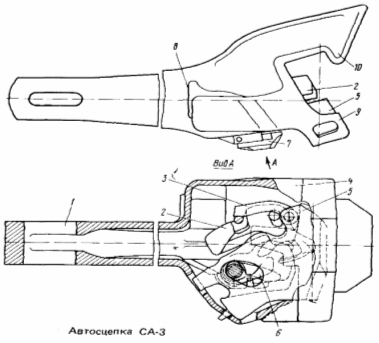

Цель работы: проверка работоспособности головки автосцепки СА – 3.

Приборы, инструменты: головка автосцепки СА – 3, шаблон 940, вертикальная мерная рейка.

Программа работы: 1) проверка работы автосцепки на саморасцеп. 2) проверка работы автосцепки на удержании в расцепленном состоянии. 3) на преждевременные срабатывания предохранителей от саморасцепа. 4) проверка износов элементов автосцепки.

1. Отверстие для размещения клина.

2. Замкодержатель.

3. Предохранитель.

4. Корпус.

5. Замок.

6. Подъёмник

7. Валик подъёмника

8. Упор.

9. Малый зуб

10. Большой зуб.

1) Проверка работы автосцепки на саморасцеп.

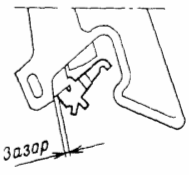

Для проверки действия предохранителя от саморасцепа шаблон устанавливают перпендикулярно к ударной стенке зева так, чтобы лист шаблона упирался в лапу замкодержателя, а угольник, прикреплённый к листу – в тяговую поверхность большого зуба. Автосцепка годна, если замок при нажатии на него уходит в карман корпуса не более, чем на 20 мм. от кромки малого зуба.

2) Проверка работы автосцепки на удержании в расцепленном состоянии.

Этим же шаблоном проверяют, надёжно ли механизм удерживается в расцепленном состоянии. Шаблон устанавливают в положении указанное на рисунке, при помощи валика подъёмника ставят механизм в расцепленное положение, а затем валик отпускают. Автосцепка годна, если механизм удерживается в расцепленном положении, а после прекращении нажатия на лапку шаблоном возвращается в состояние готовности к сцеплению.

Механизм автосцепки исправен, так как при этом замок не выходит из кармана корпуса, а после прекращения нажатия на лапу возвращается в состояние готовности к сцеплению.

3) На преждевременные срабатывания предохранителей от саморасцепа.

Шаблоном нажимают лапу замкодержателя. Автосцепка годна – замок при нажатии на него рукой уходит в карман корпуса на величину не менее 7 и не более 18 мм, считая от кромки малого зуба в верхней части замка.

Предохранитель исправен, так как замок уходит в карман корпуса на допустимое расстояние (не менее 7 мм. и не более 18 мм. при измерении в верхней части замка).

4) Проверка износов элементов автосцепки.

Проверка износа замка. Если размер выреза в листе шаблона меньше толщины замка, то замок исправен.

Замок годен, так как при приложении контрольного выреза шаблона к замку имеется зазор между шаблоном и малым зубом по всей высоте вертикальной кромке замка.

Проверка износа зева. Ширина зева считается нормальной, если шаблон при повороте не проходит мимо носка большого зуба по всей высоте носка.

Ширина зева нормальная, так как, предварительно слегка утопив замок, чтобы он не препятствовал правильному расположению шаблона, шаблон при его повороте не проходит мимо большого зуба.

Проверка была произведена по всей высоте большого зуба.

5) Износ тяговой поверхности большого зуба и ударной поверхности зева.

Автосцепка исправна, так как шаблон не входит в зев. Проверка была произведена в средней части большого зуба и в двух местах на 80 мм. выше и ниже от середины.

6) Проверка износа тяговой и ударной поверхности малого зуба.

Автосцепка неисправна, так как шаблон в верхней части малого зуба соприкасается с боковой стенкой. Контроль осуществляется в средней части малого зуба и в двух местах, отложив по 80 мм. вверх и вниз.

Вывод: Автосцепка к дальнейшей эксплуатации не пригодна, так как у этой автосцепки мы наблюдаем износ тяговой и ударной поверхности малого зуба до недопустимой нормы. В связи с чем необходимо эту автосцепку направить на ремонт для наплавки под слоем флюса с последующей проверкой по специальному шаблону.

Лабораторная работа № 5

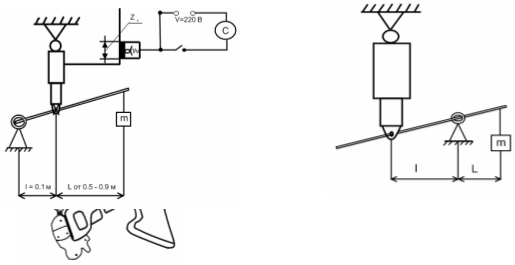

«Определение коэффициента неупругого сопротивления гидравлического гасителя колебания»

Цель работы: определить коэффициент β и по нему сделать вывод о исправности ГГК.

Приборы, инструменты: гидравлический гаситель колебания, испытательный стенд, электрический секундомер.

Программа работы: 1) Установка силы перемещения. 2) Замер скорости перемещения. 3) Расчёт β. 4) Вывод.

Растяжение Сжатие

Исходные данные: m = 10 кг · 9.8Н/кг = 98 Н.

L = 0.9 м.

I = 0.1 м.

S = 3.0 см = 0.03 м.

|

№ п/п |

Исходные данные |

Измеряемая величина, с |

Расчётные величины | ||||||

|

I, м. |

L,м. |

Z,м. |

m,Н. |

F, кН |

Z, м/с |

β, | |||

|

Сжатие | |||||||||

|

1. |

0.1 |

0.9 |

0.03 |

98 |

2.3 |

0.882 |

0.013 |

67.84 | |

|

2. |

0.1 |

0.9 |

0.03 |

98 |

2.3 |

0.882 |

0.013 |

67.84 | |

|

3. |

0.1 |

0.9 |

0.03 |

98 |

2.3 |

0.882 |

0.013 |

67.84 | |

|

4. |

0.1 |

0.9 |

0.03 |

98 |

2.3 |

0.882 |

0.013 |

67.84 | |

|

5. |

0.1 |

0.9 |

0.03 |

98 |

2.2 |

0.882 |

0.013 |

67.84 | |

|

Растяжение | |||||||||

|

1. |

0.1 |

0.9 |

0.03 |

98 |

1.9 |

0.882 |

0.015 |

58.8 | |

|

2. |

0.1 |

0.9 |

0.03 |

98 |

1.9 |

0.882 |

0.015 |

58.8 | |

|

3. |

0.1 |

0.9 |

0.03 |

98 |

1.8 |

0.882 |

0.016 |

55.1 | |

|

4. |

0.1 |

0.9 |

0.03 |

98 |

1.9 |

0.882 |

0.015 |

58.8 | |

|

5. |

0.1 |

0.9 |

0.03 |

98 |

1.8 |

0.882 |

0.016 |

55.1 | |

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск