Механизмы вилочного погрузчика

Напряжение возникающее в опасном сечении вил:

![]() (23)

(23)

где ![]() и

и ![]() – сечение и момент сопротивления вил.

– сечение и момент сопротивления вил.

Согласно рекомендациям [2] принимаем следующие параметры грузовых вил: Ширин

а ![]() =150мм, толщина

=150мм, толщина ![]() =60мм.

=60мм.

Тогда момент сопротивления будет равен:

![]() (24)

(24)

![]()

![]() (25)

(25)

![]()

![]()

Предполагаем, что грузовые вилы изготовлены из Сталь 45 с пределом текучести ![]()

Проверка:

Допускаемое напряжение определим по формуле:

![]() (26)

(26)

![]()

![]()

![]()

Условие выполняется.

2.2Расчет механизма наклона грузоподъемника

Наибольшее усилие по штоку цилиндров наклона грузоподъёмника возникает при обратном повороте грузоподъёмника с грузом, наклонённого вперёд на предельный угол α.

Для расчёта примем следующие положения: центр тяжести груза по высоте находится на середине катков у подъёмной каретки, а по горизонтали – на расстоянии l (рис. 3) от передней спинки вил; центр тяжести каретки с вилами на середине толщины спинки вил; центр тяжести рам грузоподъёмника вместе с цилиндром подъёма – на середине рам.

Примем следующие обозначения, и назначим необходимые данные

![]() =

= ![]() - вес груза (по заданию); (61740Н)

- вес груза (по заданию); (61740Н)

![]() - веса соответственно подъёмной каретки с вилами выдвижной рамы с плунжером цилиндра подъёма и траверсы с роликами и наружной рам;

- веса соответственно подъёмной каретки с вилами выдвижной рамы с плунжером цилиндра подъёма и траверсы с роликами и наружной рам;

![]() =6468Н,

=6468Н, ![]() =3175,2Н,

=3175,2Н, ![]() =3492,764Н

=3492,764Н

![]() - высота от оси поворота грузоподъёмника соответственно до центра тяжести груза и подъёмной каретки с вилами, выдвижной и наружной рам и до оси крепления штока цилиндров наклона к наружной раме;

- высота от оси поворота грузоподъёмника соответственно до центра тяжести груза и подъёмной каретки с вилами, выдвижной и наружной рам и до оси крепления штока цилиндров наклона к наружной раме; ![]() =2,89м,

=2,89м,

![]() ,

, ![]() ,

, ![]()

где к- масштабный коэффициент равный 32,2

![]() -длина нижней рамы

-длина нижней рамы ![]()

![]() - расстояние центра тяжести груза от оси рам, равное

- расстояние центра тяжести груза от оси рам, равное ![]() ;

;

![]()

![]() - расстояние центра тяжести подъёмной каретки от оси рам, равное

- расстояние центра тяжести подъёмной каретки от оси рам, равное

![]() ;

; ![]()

![]() - расстояние между шарнирами оси поворота грузоподъёмника и штока цилиндра и штока цилиндра наклона на наружной раме;

- расстояние между шарнирами оси поворота грузоподъёмника и штока цилиндра и штока цилиндра наклона на наружной раме;

![]() ,

,

а – расстояние по горизонтали от середины рам до центра поворота грузоподъёмника; ![]()

![]() - усилие по штокам цилиндров;

- усилие по штокам цилиндров;

φ - угол наклона цилиндра с учётом угла наклона грузоподъёмника вперёд на угол α=20 , φ=350

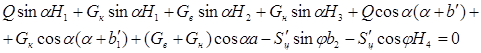

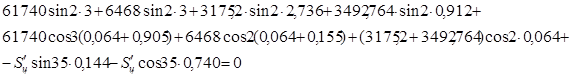

Составим уравнение моментов около шарнира А (рис. 3)

(27)

(27)

Рисунок 3. Схема действия сил в механизме наклона грузоподъемника

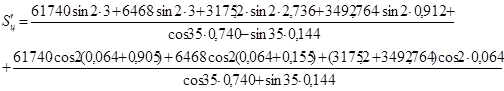

Решая это уравнение относительно ![]() , получим суммарное усилие по штокам цилиндров наклона.

, получим суммарное усилие по штокам цилиндров наклона.

Следовательно в результате решения уравнения получаем:

![]()

2.2.1 Расчет гидроцилиндра для наклона грузоподъемника

Диаметр плунжера определяется по формуле:

![]() (28)

(28)

где ![]() – число гидроцилиндров, работающих одновременно; (

– число гидроцилиндров, работающих одновременно; (![]() =2)

=2)

![]() рабочее давление в системе, МПа; (в соответствии с аналогом, принимаем

рабочее давление в системе, МПа; (в соответствии с аналогом, принимаем ![]() 16 МПа )

16 МПа )

![]() – потери давления (суммарное сопротивление) в напорной линии от насоса до цилиндра, кгс/см²; ;(в соответствии с рекомендацией [2], принимаем

– потери давления (суммарное сопротивление) в напорной линии от насоса до цилиндра, кгс/см²; ;(в соответствии с рекомендацией [2], принимаем![]() =0,5 МПа )

=0,5 МПа )

![]() – механический КПД гидроцилиндра; (в соответствии с рекомендацией [1], принимаем

– механический КПД гидроцилиндра; (в соответствии с рекомендацией [1], принимаем ![]() =0,96 МПа )

=0,96 МПа )

![]() КПД пары шарнирных подшипников с густой смазкой; (в соответствии с рекомендацией [2], принимаем

КПД пары шарнирных подшипников с густой смазкой; (в соответствии с рекомендацией [2], принимаем ![]() =0,94 МПа )

=0,94 МПа )

![]()

В соответствии с рекомендациями [3] принимаем гидроцилиндр с параметрами:

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск