Технико-экономические характеристики 8-ми осной цистерны

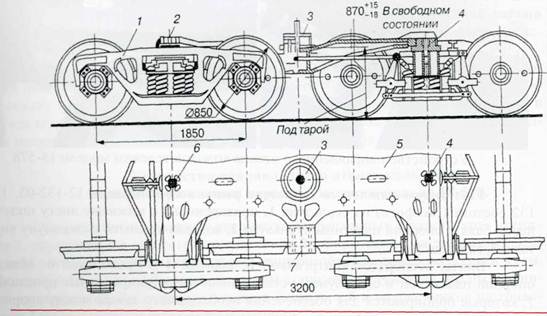

В ходовых частях восьмиосных цистерн – 2 четырехосных тележки 1 (18-100), связанных соединительной балкой 5. Эта балка снизу по концам имеет пятники 4,6 и скользуны 7, которыми она опирается на подпятники и скользуны 2 надрессорных балок двухосных тележек. Сверху в средней части соединительной балки расположены подпятник 3 диаметром 450мм, на который опирается пятник рамы кузова, и скользуны,

поддерживающие кузов при действии боковых сил. Ходовая часть вагона приведена на рисунке 1.7 курсового проекта.

Рисунок 1.7 – «Ходовая часть вагона»

Центральный подпятник четырехосной тележки имеет длинный шкворень, а крайние пятники центрируются короткими шкворнями с буртом в средней части, который препятствует выходу конца шкворня за пределы верхней плоскости соединительной балки.

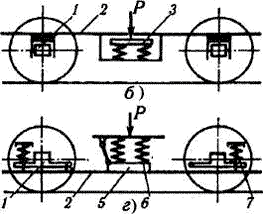

Наиболее рациональной конструкцией, по сравнению с литой, является штампосварной вариант соединительной балки, которая состоит из двух штампованных элементов из стали толщиной 16 и 20 мм, подкреплённых продольными и поперечными рёбрами жёсткости. Снизу по концам балки вварены крайние пятники, которыми она опирается на подпятники двухосных тележек, а сверху - центральный подпятник, посредством которого нагрузка от кузова передаётся на 4-осную тележку. К специальным крыльям по концам балки снизу приварены крайние скользуны, которые располагаются над скользунами 2-осных тележек. В средней части также на крыльях размещены центральные скользуны, над которыми располагаются скользуны кузова вагона. На рисунке 1.8 курсового проекта приведена схема соединения балки 4-осной тележки сварной конструкции.

Рисунок 1.8 – «Соединительная балка 4-осной тележки сварной конструкции»: 1 - подпятник центральный, 2 - скользуны центральные, 3 - пятник концевой, 4 - скользун концевой, 5 - водило, 6 - кронштейн тормозного рычага

Сложность формы соединительной балки тележки обусловлена необходимостью воспринятия больших вертикальных нагрузок и стесненными габаритами размещения. Нижнее очертание балки сделано таким, чтобы обеспечивались над осями внутренних колесных пар тележки зазоры 120 мм, которые требуются на случай полного сжатия пружин рессорных комплектов, допустимой разности диаметров колес и неблагоприятного совпадения допусков на изготовление. Верхнее очертание балки обусловлено стремлением уменьшить эксцентриситет между продольными осями хребтовой балки и автосцепки, а также обеспечить зазоры, необходимые для безопасного прохода вагоном сортировочной горки.

База тележки, равная расстоянию между центрами подпятников двухосных тележек, составляет 3.2 м. и является оптимальной по условиям воздействия восьмиосных вагонов на железнодорожный путь при минимальной массе соединительной балки.

Тележка (18-100) рассчитана на конструкционную скорость 120 км /ч, состоит из двух колесных пар с четырьмя буксовыми узлами, двух литых рам, надрессорной балки, двух комплектов центрального рессорного подвешивания с фрикционными гасителями колебаний и тормозной рычажной передачи. Тормоз тележки колодочный с односторонним нажатием.

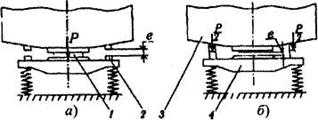

По способу передачи нагрузки от кузова применяют тележки с пятниковым устройством и опиранием на скользуны, данный способ показан на рисунке 1.9 курсового проекта.

Рисунок 1.9 – «Способы опирания кузова на тележки»: а - посредством пятникового устройства; б - через скользуны; 1 - пятник; 2 - скользун; 3 - кузов вагона; 4 - надрессорная балка

По схеме передачи нагрузки от надрессорной (шкворневой) балки на раму и буксовые узлы колёсных пар тележки бывают с непосредственной передачей от шкворневой балки на боковые балки рамы без центрального рессорного комплекта, но с буксовым подвешиванием, показано на рисунке 1.10 а; с передачей от надрессорной балки на две боковые балки рамы через комплект центрального подвешивания безлюлечной конструкции показано на рисунке 1.10 б; передачей от надрессорной балки через две системы последовательно расположенных упругих элементов, включая люлечное устройство центрального подвешивания показано на рисунке 1.10 в; передачей через упругие элементы безлюлечного центрального подвешивания на рычажные конструкции буксовых узлов показано на рисунке 1.10 г.

Рисунок 1.10 – «Схема передачи нагрузки от надрессорной (шкворневой) балки на раму»

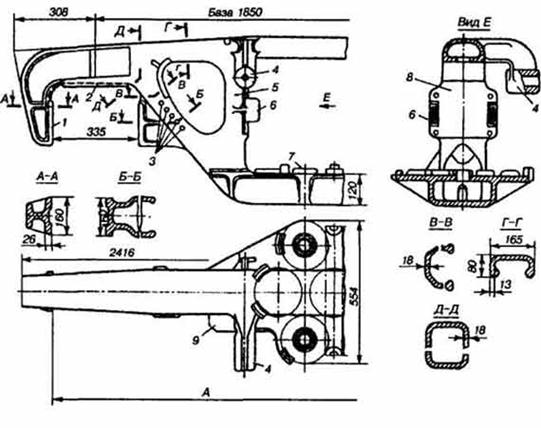

Боковая рама тележки отлита из низколегированной стали 20ГЛ, 20Г1ФЛ или 20ФТЛ. Рама состоит из горизонтальных и наклонных поясов, а также колонок. В середине рамы имеется проем для центрального рессорного подвешивания, а по концам – буксовые проемы. Сечения наклонных поясов и вертикальных колонок корытообразной формы. Горизонтальный участок нижнего пояса имеет замкнутое коробчатое сечение. Схема боковой рамы тележки приведена на рисунке 1.11 курсового проекта. По бокам среднего проема расположены направляющие 6, ограничивающие поперечные перемещения фрикционных клиньев, а внизу имеется опорная поверхность с бонками и буртами 7 для размещения и фиксирования пружин рессорного комплекта. С внутренней стороны этой поверхности имеются полки 9, являющиеся опорами для наконечников и удержания триангеля в случае обрыва подвесок.

Рисунок 1.11 – «Боковая рама тележки»

В местах расположения фрикционных клиньев в каждой колонке 5 рамы приклепано по одной планке 8. На верхнем поясе боковой рамы расположены кронштейны 4 для крепления подвесок тормозных башмаков. Буксовые проемы имеют в верхней части кольцевые приливы 2, которыми рама опирается на буксы, а по бокам - челюсти 1.

На внутренней стороне верхнего пояса (с 1984 г.) или внутренней стороне наклонного пояса рамы (до 1983 г.) отлиты пять шишек 3, которые служат для подбора боковых рам при сборке тележек. Подбор производят по числу оставленных (несрубленных) шишек, соответствующему определенному размеру - А, между наружными челюстями буксовых проемов. Это обеспечивает соблюдение параллельности осей колесных пар. Размер - А, имеет шесть градаций: № 0 - № 5. Если все шишки срублены, то рама имеет градацию № 0 с размером между наружными челюстями 2181±1 мм, при одной несрубленной шишке - градацию № 1 с размером 2183±1 мм и т.д., увеличиваясь на 2 мм.

Надрессорная балка отлита из стали 20ГЛ или 20ПФЛ в виде бруса равного сопротивления изгибу замкнутого коробчатого сечения. Она имеет подпятник 1, полку 7 для крепления кронштейна 2 мертвой точки рычажной передачи тормоза, опоры 3 для скользунов, выемки (гнезда) 6 для размещения фрикционных клиньев, бурты 5, ограничивающие смещение внутренних пружин рессорного комплекта, и выступы 4, удерживающие наружные пружины от смещения при движении тележки. Надрессорная балка приведена на рисунке 1.12 а, скользун приведен на рисунке 1.12 в курсового проекта.

Другие рефераты на тему «Транспорт»:

- Ремонт мотоциклетного двигателя

- Развитие сервисного обслуживания автомобилей

- Повышение эффективности использования автобусов при выполнении городских пассажирских перевозок в городе Гомель

- Интеллектуальные транспортные системы

- Проектирование автотранспортного предприятия по техническому обслуживанию автомобилей

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск