Разработка технологического процесса сборки редуктора

Аналогично рассчитаем усилия запрессовки для зубчатых колёс.

Табл.2

|

Характеристика |

Зубчатые колеса | ||

|

тип |

Ед.изм. |

Позиция 6 |

Позиция 7 |

|

d |

м |

0,026 |

0,034 |

|

d1 |

м |

0 |

0 |

|

d2 |

м |

0,042 |

0,054 |

|

E1 |

Н/м |

|

|

|

E2 |

Н/м |

|

|

|

|

0,3 |

0,3 | |

|

|

0,3 |

0,3 | |

|

|

|

| |

|

|

|

| |

|

L |

м |

0,024 |

0,029 |

|

fmax |

0,13 |

0,13 | |

|

Nmax |

м |

|

|

|

F3 |

Н |

|

|

Расчет усилия затяжки.

При сборке резьбового соединения необходимо обеспечить заданное усилие затяжки, величина которого определена расчетным путем, исходя из условий работы соединения. Это усилие направлено вдоль оси болта (шпильки). Непосредственно контролировать его величину не представляется возможным. Поэтому прибегают к косвенному контролю.

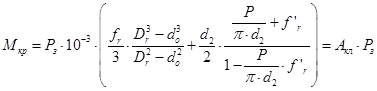

Затяжка с контролем крутящего момента на ключе определяется по формуле:

![]() ,

,

где Мтг и Мтр моменты трения соответственно на торце гайки и на резьбе.

На основе этой формулы установлена зависимость между моментом на ключе и усилием затяжки:

,

,

где Мкл - момент на ключе, Н×м;

Рз - осевое усилие затяжки, Н;

Dr - наибольший диаметр опорной поверхности гайки, мм;

d2 - средний диаметр резьбы, мм;

Р - шаг резьбы, мм;

d0 - диаметр отверстия под болт или наименьший опорный диаметр гайки, мм;

r - коэффициент трения по торцу гайки;

f’p - приведенный коэффициент трения в резьбе, учитывает угол профиля a (для метрической резьбы a=60° );

fp - коэффициент трения в резьбе; f ’p=f p /cos(a/2)

Для расчета усилия затяжки воспользуемся

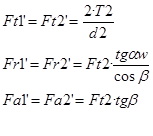

где Ft1, Ft2 – окружная составляющая соответственно для шестерни и колеса, мм;

где Fr1, Fr2 – радиальная составляющая соответственно для шестерни и колеса, мм;

где Fа1, Fаt2 – осевая составляющая соответственно для шестерни и колеса, мм;

T2=150 – крутящий момент на выходном валу, Н×м;

d2=0,11 – диаметр среднего делительного окружности колеса, м.

Ft1= Ft2=2×150/0,11=2727.27Н=2.72кН.

Ft3= Ft4=2×34.7/0,13=533Н=0.5кН.

![]() H

H

![]() H

H

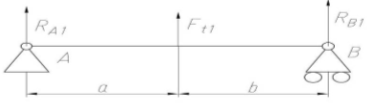

Быстроходный вал

1) Горизонтальная плоскость

a=0,03; b=0,07

SmA=NB(a+b)-Fr1×a=0ÞNB=Fr1×a/(a+b)=992×0.03/ 0,1=297.6Н

SmB=-NA×(a+b)+ Fr1× b=0 Þ NA= Fr1× b/(a+b)=992×0,07/0,1=694Н

2) Вертикальная плоскость

SmA=RB×(a+b)+Ft1×a=0ÞRB=-Ft1×a/(a+b)= -2720×0.03/0.1=-816Н

SmB=-RA×(a+b)- Ft1× b=0 Þ RA=- Ft1× b/(a+b)=-2720×0,07/0.1=-1904Н

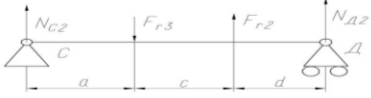

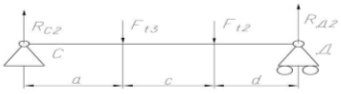

Б) Промежуточный вал

1)Горизонтальная плоскость

a=0,03;c=0,037; d=0,034

SmC=ND×(a+c+d)+Fr2×(c+a)-Fr3×a=0

ND= (Fr3×a –Fr2×(a+c))/(c+d)=198×0.03-992×0,067/0.1=-605H

SmD=-NC×(c+a+d)+Fr3×(c+d)-Fr2×d=0

NC= Fr3×(c+d)-Ft2×d/(c+a+d)=198×0.071-992×0.034/0.1=-197H

2) Вертикальная плоскость.

SmC=RD×(a+c+d)-Ft2×(a+c) -Ft3×a=0

RD=(Ft2×(a+c)+ Ft3×a) /(a+c+d)=2720×0,067+500×0.03/0.1=1974 H

SmD=-RC×(a+c+d)+Ft2×d+ Ft3×(d+c)=0

RC= Ft2×d+ Ft3×(d+c)/(a+c+d)=2720×0,034+500×0.071/0.1=1280 H

Тихоходный вал

1)Горизонтальная плоскость

e=0,073; d=0,034

SmE=NF(e+d)+Fr4×e=0ÞNF=-Fr4×e/(e+d)=-198×0.073/ 0,12=-120 Н

SmF=-NE×(e+d)- Fr4× d=0 Þ NE= -Fr4× d/(e+d)=-198×0,034/0,12=-56.1Н

2) Вертикальная плоскость.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды