Разработка технологического процесса сборки редуктора

A1, A2, A4, A5, A6, A7, A8, A9, A10,– уменьшающие звенья.

A1= A5=14,95![]() мм,

мм,

A![]() = A

= A![]() =1-0,03 мм,

=1-0,03 мм,

A2= A4=5![]() мм,

мм,

A3= 159-0,1 мм,

A6= A10=16-0,2 мм,

A7= 47,5-0,06 мм.

A8= 30-0,03 мм.

A9= 11,5-0,03 мм.![]() = A3max+A

= A3max+A![]() max+A

max+A![]() max-A1min-A2min-A4min-A5min-A6min-A7min-A8min-A9min-A10min

max-A1min-A2min-A4min-A5min-A6min-A7min-A8min-A9min-A10min

![]() = A3min+A

= A3min+A![]() min+A

min+A![]() min-A1max-A2max-A4max-A5max-A6max-A7max-A8max -A9max -A10max

min-A1max-A2max-A4max-A5max-A6max-A7max-A8max -A9max -A10max

![]() = 159+2-14,79-14,79-4,97-4,97-15,8-15,8-47,44-29,97-11,47=1

= 159+2-14,79-14,79-4,97-4,97-15,8-15,8-47,44-29,97-11,47=1

![]() =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1

=159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1

Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату.

7. Нормирование операций

Технологический процесс сборки редуктора включает следующие переходы:

Выполняемые переходы при запрессовки шпонок:

1. Взять шпонку, примерить по пазу вала.

2. Взять инструмент и установить шпонку в паз вала.

3. Отложить инструмент.

При запрессовки шпонки поз.40 , τ =1,19 мин.

При запрессовки шпонки поз.41 , τ =2,56 мин.

При запрессовки шпонки поз.42 , τ =2,02 мин.

При запрессовки шпонки поз.43 , τ =2,37 мин.

Выполняемые переходы при напрессовки колес:

1. Взять вал, установить на стол пресса.

2. Установить колесо на вал.

3. Запрессовать колесо.

4. Снять узел и отложить.

При напрессовки колес поз.6 , поз.7 , τ =0,43 мин.

Выполняемые переходы при напрессовки подшипников:

1. Взять вал, установить на стол пресса.

2. Взять подшипник, установить на вал.

3. Взять оправку и установить её на подшипник.

4. Напрессовать подшипник.

5. Отложить оправку, проверить легкость вращения подшипников.

6. Снять узел и отложить.

При напрессовки подшипника поз.36 , τ =0,38 мин.

При напрессовки подшипника поз.37 , τ =0,42 мин.

При напрессовки подшипника поз.38 , τ =0,45 мин.

Выполняемые переходы при сборки крышек подшипников:

1. Взять прокладку.

2. Установить прокладку на крышку с совмещением по отверстиям.

3. Осмотреть правильность установки.

При сборке крышек подшипника поз. 8,10,11, τ =0,26 мин соответственно.

Выполняемые переходы при сборки фланцев:

1. Взять прокладку, манжету.

2. Установить прокладку на крышку с совмещением по отверстиям.

3. Установить манжету.

4. Осмотреть правильность установки.

При сборке фланцев поз. 9,12, τ =0,52 мин соответственно.

Другие выполняемые переходы:

При установки валов в корпус редуктора, τ =0,4 мин.

При установки крышек и фланцев в корпус редуктора, τ =0,32 мин.

При запрессовки штифтов поз.44, τ =0,62 мин.

При затяжки гаек поз. 32, τ =0,34 мин.

При затяжки болтов поз. 28,25, τ =0,39 мин.

При затяжки гаек поз. 29, τ =0,34 мин.

Время транспортирования редуктора на испытательный стенд составляет

τ =1,15 мин.

Время транспортирования редуктора на склад составляет τ =1,88 мин.

Операция 010. Слесарно-сборочная. – τ =1,12 мин.

Операция 015. Слесарно-сборочная. – τ =2,64 мин.

Операция 020. Слесарно-сборочная. – τ =4,39 мин.

Операция 025. Слесарно-сборочная. – τ =8,67 мин.

Операция 030. Слесарно-сборочная. – τ =12,44 мин.

Операция 035. Слесарно-сборочная. – τ =7,44 мин.

Операция 040. Транспортная. – τ =1,5 мин.

Операция 045. Испытания механические. – τ =40,5 мин.

Операция 015. Транспортная. – τ =1,88 мин.

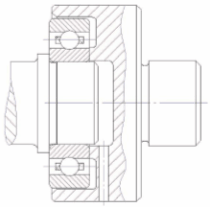

8. Описание сборочного приспособления – оправки

При посадке подшипников на валы усилие следует прикладывать к тому кольцу подшипника, которое устанавливается с натягом. Во избежание перекосов прикладываемое усилие должно быть равномерно распределено по всему торцу кольца. Для этого используют специальные оправки.

Рассмотрим оправку 1 для запрессовки Подшипника 206 на хвостовик тихоходного вала.

Оправка представляет из себя цилиндрическую деталь, состоящую из двух частей: хвостовика и корпуса. Хвостовик Ø36 предназначен для закрепления оправки в цанговом патроне реечного пресса, поэтому его цилиндрическая поверхность выполнена с малой шероховатостью. Торец также выполнен с малой шероховатостью. Хвостовик с торцом позиционируют оправку в реечном прессе и являются базовыми поверхностями. За счёт применения цангового патрона происходит самоцентрирование оправки.

В корпусе оправки торец запрессовки выполнен с высокой степенью параллельности относительно установочного торца, его поверхность имеет шероховатость Ra1,25. Внешний диаметр торца запрессовки перекрывает наружный диаметр внутреннего кольца подшипника. Центральная расточка Ø31 предназначена для входа вылета свободного конца хвостовика вала.

Радиальное отверстие Ø4 предназначено для отвода избыточного давления из внутреннего объёма оправки при запрессовки.

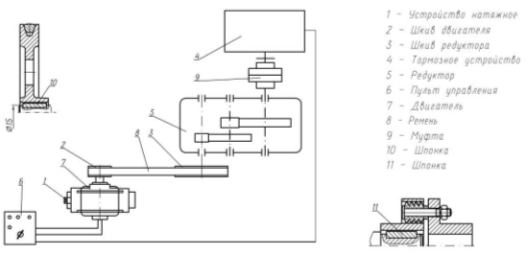

9. Описание испытательного стенда

Стенд предназначен для испытания и обкатки редуктора, контроля его работы без нагрузки и при рабочей нагрузке; контроля правильности сборки и настройки подшипниковых узлов.

Стенд состоит из рамы на которой закреплены:

двигатель с устройством регулировки натяжения ремней;

площадка со шпильками для установки редуктора.

Отдельно располагаются пульт управления и реле с нагрузочным сопротивлением.

Порядок испытания:

Постановка изделия на испытательный стенд, осуществляется с помощью электротельфера.

1. Установить редуктор на стенде по шпилькам, наживить гайками и затянуть ключом.

2. Установить на входной вал редуктора поз.5 шкив поз.3.

3. Установить ремни поз.8 на шкив редуктора поз.3 и шкив двигателя поз.2.

Проверить натяжение ремня нажатием от руки усилием 15-20кг, допустимый прогиб 5-10мм. При необходимости регулировать натяжение ремня поворотом регулировочного винта натяжного устройства поз.1.

4. Включить двигатель поз.7, посредством пульта управления поз.6.Контролировать работу редуктора без нагрузки в течении 5 минут. Шум, вибрации, стуки не допускаются.

5. Выключить двигатель, посредством пульта управления .

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды