Разработка и проектирование тормозной рычажной передачи 4-х осевого крытого вагона на тележках модели 18-100

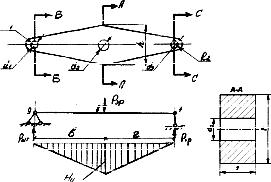

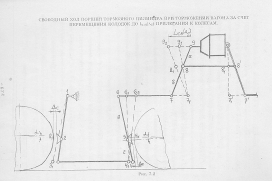

Рис 3.4 Расчетная схема рычага т.ц. и эпюра изгибающего момента, сечения рычага тележки

Размеры горизонтального рычага тележки типа 18-100 крытого вагона:

а=260; б= 400 мм; d1= 40 мм; d2 = 45 мм; H*h =142*14 мм; R = 40 мм.

![]() ,

,

где: [sи] - допускаем

ые максимальные напряжения в рычаге при

изгибе - 145 МПа;

W-момент сопротивления поперечного сечения рычага;

Ми - изгибающий момент в опасном сечении рычага.

![]()

![]()

Для сечения А-А

В свою очередь момент сопротивления можно определить из выражения.

![]()

Поэтому:

![]()

После соответствующих преобразований получим уравнение следующего вида

![]()

По правилу Тартальи корень этого уравнения представляется выражением:

![]()

где: U и V - решения системы.

![]()

![]()

из таб. 6.2 выбираем следующие размеры сечений рычага: при d2 =45мм,

h = 120мм, t = 14мм;

![]()

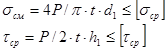

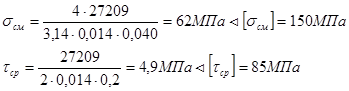

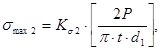

Напряжения сжатия и среза определяются по формулам:

![]()

![]()

где: Р- усилие на проушину;

t – толщина проушины;

d1 – диаметр проушины;

h – высота сечения проушины по линии среза, принимается равной:

![]()

R – радиус наружного очертания проушины.

При расчете проушины напряжения изгиба и растяжения определяются как для криволинейного бруса с сосредоточенной нагрузкой. В зависимости от кривизны этого бруса распределение напряжений по сечению принимается либо по линейному либо по гиперболическому законам (при отношении среднего радиуса к высоте сечения проушины больше 5-ти рекомендуется принимать линейный закон распределения напряжений).

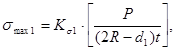

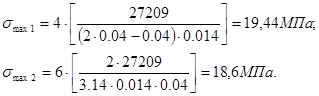

Для прямой проушины рычага максимальные растягивающие напряжения в сечении по отверстию определяются по формуле:

максимальное напряжения на внешнем контуре проушины в сечении, расположенном по линии действия сосредоточенной силы Р, находятся по формуле:

где: Ks1 и Ks2 - коэффициенты, определяемые в зависимости от отношения d1/2R=0,5. Ks1 =4; Ks2 =6

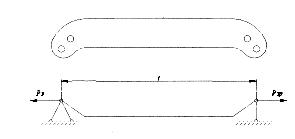

3.7 Расчет на прочность по допускаемым напряжениям затяжки горизонтальных рычагов

Рис 3.5 Затяжка горизонтальных рычагов.

Тяги и прямолинейные затяжки рычагов в расчетной схеме принимаются в виде стержня шарнирно опертого по концам и центрально растянутого или сжатого силами.

![]()

где: F – площадь поперечных сечений (без учета местных ослаблении).

F=h*t. при этом [sp]=145МПа.

t – ширина поперечного сечения; t=25 мм;

h – высота поперечного сечения; h=110 мм;

![]()

![]()

где е – эксцентриситет приложения усилия Р3, е =105мм.

![]()

3.8.Вычисление величины деформации элементов рычажной передачи при торможение вагона

Упругие деформации элементов рычажной передачи, работающих на растяжение или сжатие определим по формуле:

![]()

где: Р – сила действующая в рассматриваемом сечение, Н;

l – длинна рассматриваемых элементов, см;

F – площадь поперечного сечения, см;

Е – модуль упругости, Н/см.

В случае внутреннего растяжения (сжатия) формула принимает следующий вид:

![]()

где: е – эксцентриситет приложения силы;

I – момент инерции сечения относительно точки приложения силы.

Деформации рычагов рассчитываем по следующей формуле:

![]()

где: а и б – плечи рычагов, мм.

Деформация траверсы определяется по формуле:

![]()

где: c – плечо приложения силы Р, мм.

Деформация изгиба горизонтального рычага ТЦ:

![]()

Момент инерции определим по формуле:

![]()

![]()

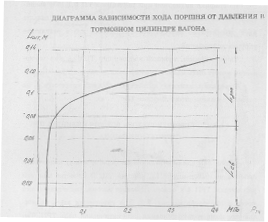

3.9.ОПРЕДЕЛЕНИЕ ВЕЛИЧИНЫ ВЫХОДА ШТОКА ТОРМОЗНОГО ЦИЛИНДРА ПРИ ТОРМОЖЕНИИ ВАГОНА

Рис. 3.6 Зависимость хода поршня от давления в Т.Ц.

3.9.1 РАСЧЕТ СВОБОДНОГО ХОДА ПОРШНЯ ЦИЛИНДРА ПРИ ТОРМОЖЕНИИ ВАГОНА

Определим влияние величины зазора ∆ между колодкой и колесом на выход штока LCB поршня ТЦ. Рассмотрим только головную кинематическую цепь ТРП. Тыловая кинематическая цепь передачи тормоза, расположенная на вагоне со стороны задней крышки ТЦ по всей структуре идентична головной и имеет обозначения соединений подвижных звеньев 1 – 9.

Свободный ход поршня ТЦ найдем из условий перемещения шарниров 1- 9 и 1’ – 9’ собирающих элементы рычажного механизма в единые кинематические цепи. Для этого воспользуемся подобием треугольников, образованных в структуре механизма изначальным и конечным местоположением рычагов передачи (рис. 3.7.)

Рис. 3.7.Свободный ход поршня Т.Ц. при торможении вагона за счет перемещения колодок до прилегания к колесам.

С учетом полученных результатов полную величину свободного хода поршня Т. Ц. можно выразить:

![]()

![]() - зазор между колодкой и колесом;

- зазор между колодкой и колесом; ![]() = 8мм.

= 8мм.

для чугунных колодок:

![]()

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск