Расчет параметров рабочего процесса и выбор элементтов конструкции тепловозного двигателя

Соответственно масса поступательно-движущихся частей КШМ будет:

![]() , кг

, кг

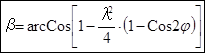

Суммарная сила, действующая на палец вдоль оси цилиндра, рассчитывается по формуле:

![]() , Н (60)

, Н (60)

Нормальная составляющая от разложения силы РS направлена перпендикулярн

о к оси цилиндра и определяется по формуле:

Н (61)

Аналогичным образом находятся силы:

![]() , Н (62)

, Н (62)

![]() , Н (63)

, Н (63)

и сила, действующая по кривошипу:

, Н (64)

, Н (64)

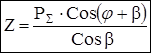

Для расчета сил по формулам (58 - 64) угол определяется приблизительно:

, (65)

, (65)

Уравнения (58 – 65) включаются в блоки 3, 8 и 13 программы расчета индикаторной диаграммы, приведенной в разделе 3.

В блоках 4, 9 и 14 величины сил выводятся на печать.

Результаты расчетов на ЭВМ включаются в пояснительную записку в качестве приложения. По результатам расчетов строятся диаграммы сил, действующих в КШМ (см. рис.6 и 7).

5. ПРИБЛИЖЕННЫЙ РАСЧЕТ ОСНОВНЫХ ДЕТАЛЕЙ КШМ ДИЗЕЛЯ

Приближенный расчет выполняется с целью определения геометрических размеров основных деталей КШМ: коленчатого вала, поршня, шатуна. Перед расчетом студентом выбирается и дается обоснование конструкции указанных узлов КШМ, применяемых материалов.

Основные размеры коленчатого вала, поршня и шатуна определяются по условиям достаточной прочности и долговечности.

5.1. Коленчатый вал

Коленчатые валы тепловозных дизелей выполняют стальными (коваными или штампованными) (см. рис.9) или чугунными (литыми) (см. рис.10). Отечественные тепловозные дизели выполняются главным образом с чугунными литыми (Д100, 11Д45, Д70) и коваными стальными (Д49, Д50, 1Д12) коленчатыми валами.

Надежность коленчатого вала во многом зависит от рационального выбора его размеров и конструктивных форм, от характера его напряженного состояния, от усталостной прочности и сохранения исходного запаса прочности в процессе эксплуатации. При проектировании коленчатого вала необходимо стремиться к уменьшению его массы при одновременном обеспечении требуемой жесткости.

Особое внимание уделяется точности и чистоте обработки валов. Кроме того коленчатые валы быстроходных двигателей подвергают балансировке.

Ориентировочные размеры стальных и чугунных коленчатых валов определяются из соотношений, представленных в табл.7.

Таблица 7.

|

Элементы конструкции |

Материал вала | |

|

коленчатого вала |

Сталь |

Чугун |

|

Диаметр коренной шейки (dк), мм |

(0,61,0)Dц |

(0,851,1)Dц |

|

Диаметр отверстия в коренной шейке (dок), мм |

(0,450,6)dк |

(0,45,55)dк |

|

Диаметр шатунной шейки (dш), мм |

(0,60,85)Dц |

(0,70,85)Dц |

|

Диаметр отверстия в шатунной шейке (dош), мм |

(0,45,6)dш |

(0,25,3)dш |

|

Длина коренной шейки (lк), мм |

(0,50,7)dк |

(0,30,48)dк |

|

Длина шатунной шейки (lш), мм |

(0,650,85)dш |

(0,55,75)dш |

|

Толщина щек (вк), мм |

(0,15,4)Dц |

(0,2,35)Dц |

|

Ширина щек (в), мм |

(0,91,5)Dц |

(0,81,7)Dц |

|

Радиус галтели (r), мм |

(0,05,08)Dц |

(0,060,07)Dц |

|

Расстояние между осями цилиндров (i), мм |

(1,351,8)Dц |

(1,351,8)Dц |

Выбранные размеры шеек коленчатого вала проверяют на величины допускаемых удельных давлений и окружных скоростей vср. Эти величины определяют условия работы подшипников и сроки их службы. При высоких удельных давлениях и окружных скоростях может происходить выдавливание масляного слоя, разрушение антифрикционного слоя подшипника и ускоренный износ шеек вала.

Максимальные удельные давления на подшипники рассчитываются:

· для коренной шейки ![]() , Н/м2 ;

, Н/м2 ;

· для шатунной шейки ![]() , Н/м2

, Н/м2

где g - коэффициент, учитывающий степень увеличения нагрузки на коренную шейку за счёт соседних цилиндров:

g = 1,1 -1,25 - для 4-х тактных двигателей;

g = 1,2 1,5 - для 2-х тактных двигателей;

РZ - максимальная сила от давления газа, действующая в цилиндре;

К’max (10 20) МПа - для высокооборотных и средней оборотности двигателей;

К’max (25 38) МПа - для V-образных форсированных двигателей.

Средние окружные скорости скольжения шеек:

![]() , м/с

, м/с

где d - диаметр коренной и шатунной шейки, м.

Для тепловозных дизелей vср = 6,0 10м/с.

Литые коленчатые валы дизелей изготавливаются из высокопрочных чугунов с шаровидным графитом, модифицированные ферродобавками с временным сопротивлением на разрыв металла не менее 5,0 МПа. Применяются также жаропрочные чугуны с повышенными механическими свойствами. Например, чугуны марок ВЧ60-2 и ВЧ50-2 позволяют применять поверхностное азотирование. В любом случае необходимо помнить, что снизить нагрузку на подшипники шатунной шейки коленчатого вала можно двумя путями: увеличивая диаметр шейки, или ее длину.

Другие рефераты на тему «Транспорт»:

- Проект подъемника 2-х стоечного гидравлического с грузоподъемностью 2,5 тонны

- Технология ремонта и технического обслуживания вагонов и локомотивов

- Пусковой карбюраторный двигатель

- Сигнализация в сетях железнодорожной связи

- Оценка рыночной стоимости автомобиля Volkswagen Polo и услуг по его восстановительному ремонту

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск