Выбор основных параметров, расчёт и конструирование тепловозов

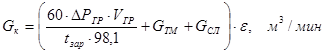

Подбор тормозного компрессора производится по требуемой производительности:

,

,

где ![]() – снижение (повышение) давления в главных резервуарах при торможении (зарядке) тормозов;

– снижение (повышение) давления в главных резервуарах при торможении (зарядке) тормозов;

![]() – объем главных

– объем главных

резервуаров локомотива;

![]() – время, необходимое на зарядку тормозов;

– время, необходимое на зарядку тормозов;

![]() – расход воздуха в тормозной магистрали при торможении поезда;

– расход воздуха в тормозной магистрали при торможении поезда;

![]() – расход воздуха на служебные нужды локомотива;

– расход воздуха на служебные нужды локомотива;

![]() – коэффициент, учитывающий снижение производительности компрессора по мере увеличения срока службы.

– коэффициент, учитывающий снижение производительности компрессора по мере увеличения срока службы.

![]()

Необходимая емкость топливного бака:

![]() ,

,

где ![]() – запас топлива при работе на номинальном режиме;

– запас топлива при работе на номинальном режиме;

![]() – плотность дизельного топлива.

– плотность дизельного топлива.

![]() ,

,

где ![]() – коэффициент запаса (резерв);

– коэффициент запаса (резерв);

![]() – время работы локомотива на участке обращения;

– время работы локомотива на участке обращения;

![]() – величина удельного расхода топлива;

– величина удельного расхода топлива;

![]() ,

,

где ![]() – длина участка обращения тепловоза;

– длина участка обращения тепловоза;

![]() – расчетная техническая скорость движения тепловоза на участке обращения.

– расчетная техническая скорость движения тепловоза на участке обращения.

![]() ;

;

![]()

Округляем запас топлива до 5000 кг (для ТЭП60).

![]()

Запас масла в системе дизеля составляет 1580 кг, воды – 1060 кг, песка – 600 кг.

5. ВЫБОР КОНСТРУКЦИИ ЭКИПАЖНОЙ ЧАСТИ. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ РЕССОРНОГО ПОДВЕШИВАНИЯ И ЕГО УПРУГИХ ЭЛЕМЕНТОВ

Экипаж тепловоза. В конструкциях магистральных локомотивов обычно используют кузова вагонного типа. Кузов изготовлен с несущей рамой. Основой кузова является каркас из гнутых профилей, который снаружи обшит металлическими листами толщиной 1,5 мм. Изнутри на каркасе закреплена винтами внутренняя обшивка из металлических листов толщиной 1 мм. Тележки тепловоза прежде всего должны обеспечивать выполнение установленных показателей безопасности движения и динамических качеств экипажа, способствовать реализации максимальных тяговых свойств и содержать наименьшее количество узлов трения. Кроме этого, наиболее ответственные элементы конструкции тележек должны быть доступны для проведения диагностического контроля и обладать минимальной трудоёмкостью при проведении ТО и ТР. Так как проектируемый тепловоз является пассажирским с конструкционной скоростью равной 160 км/ч, то применяем для проектируемого локомотива двухступенчатое рессорное подвешивание и тяговый привод 3-го класса. Вертикальные и поперечные колебания экипажа в этом случае гасятся специальными демпферами. Величина суммарного статического прогиба Δ∑=170 мм для проектируемого тепловоза.

Передаточное число тягового редуктора:

![]() ,

,

где nдmax – допустимая частота вращения якоря ТЭД, об/мин;

![]()

5.1. Первая ступень рессорного подвешивания

5.1.1. Цилиндрическая винтовая пружина

Сцепной вес тепловоза: 1378 кН;

вес кузовной части тепловоза с экипировкой:

![]() , кН;

, кН;

вес надрессорного строения, приходящийся на одну тележку:

![]() , кН

, кН

где ![]() - обрессоренный вес тележки тепловоза;

- обрессоренный вес тележки тепловоза;

суммарный статический прогиб рессорного подвешивания:![]() ;

;

прогиб первой ступени: ![]() ;

;

прогиб второй ступени: ![]() .

.

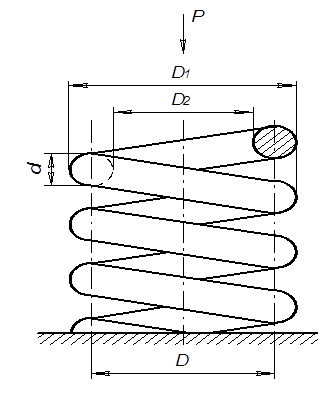

Расчётная схема цилиндрической винтовой пружины (см. рис.8).

Рис 8. Расчетная схема цилиндрической винтовой пружины

Жесткость пружин первой ступени рессорного подвешивания тележки:

![]() .

.

Жесткость одного из двух комплектов пружин буксы колесной пары:

![]() .

.

Принимаем, что комплект будет состоять из двух концентрически расположенных пружин.

Принимаем соотношение жесткостей наружной и внутренней пружины ![]() . Тогда

. Тогда

![]() ;

;

![]() ,

,

![]() .

.

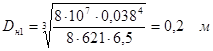

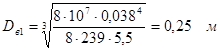

Диаметр наружной пружины:

.

.

Принимаем значение числа рабочих витков для наружной пружины ![]() , соответствующее число витков для внутренней пружины составит

, соответствующее число витков для внутренней пружины составит ![]() .

.

Принимаем

![]() .

.

Величина расчетных касательных напряжений в витках пружины:

![]()

где ![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Дополнительное напряжение в витках:

![]() .

.

![]() ;

;

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск