Реконструкция зерноочистительной машины

k=1,0-1,2 – коэффициент концентрации напряжения при остаточной нагрузке;

[S] – коэффициент безопасности. [S]=1,2-1,3 для углеродистой стали и 1,3-1,5 для чугуна.

Примем σт=240 Н/мм2, [S]=1,35

![]()

![]()

Определяем допустимое напряжение в шве при исп

ользовании электродов марки Э42.

![]()

![]()

Определяем катет сварного шва

![]()

где F – площадь сечения шва, мм2

![]()

3.5.3 Расчет шпоночного соединения на прочность

При проектировании шпоночного соединения ширину и высоту шпонок принимают по стандарту ГОСТ 23360 – 78 в зависимости от диаметра вала. Длину шпонки принимают в зависимости от длинны ступицы и согласовывают с нормами стандарта на шпонки. Достаточность принятых размеров шпонки проверяют расчетом соединения на прочность. Следовательно, расчет шпоночных соединений на прочность осуществляют

обычно как проверочный.

Условие прочности [25]

![]()

где F1 – окружная сила на шкиву, Н;

Асм=(0,94h-t1)lp – площадь смятия, мм2;

Здесь lp=l-в – рабочая длина шпонки со скругленными торцами, мм (l – полная длина шпонки);

размеры в, h, t1 – стандартные размеры ГОСТ 23360 – 78.

[σсм] – допускаемое напряжение на смятие, Н/мм2. При чугунной ступице [σсм] принимается в пределах 55…95 Н/мм2.

Рабочая длина шпонки

![]()

Площадь смятия

![]()

Величину окружности силы F1 принимаем по данным измерений F1=1200 H

Расчетное напряжение

![]()

Следовательно, условие прочности выполняется

![]()

3.6 Определение параметров работы триера

Показатель кинематического режима работы триера определяется по формуле [ ]

![]()

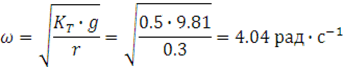

где ω – угловая скорость, рад·с-1;

![]()

![]() внутренний диаметр триера, м;

внутренний диаметр триера, м;

По рекомендации [ ] значение KT находится в пределах от 0,3…0,7, приняв КТ = 0,5 определим число оборотов триера

![]()

Отсюда

![]()

По рекомендации [ ] частоту вращения следует принимать от 30 до 45 об/мин. Следовательно частота вращения триера находится в установленных пределах.

Выпадать зерно из ячеек триера будет в пределах углов λmin=39º и λmax=50º, а попадать в лоток будет между точками А и Б, расположение которых будет зависеть от величины углов γ1 и γ2. Для кукольного триера

γ1=41º, а γ2=88º. Для овсюжного триера соответственно γ1=50º, а γ2=85º.

3.7 Расчет производительности триера

Пропускная способность триера при обработке пшеницы определяется по формуле [ ]

![]()

где КЭ – коэффициент эквивалентности;

r – внутренний радиус цилиндра триера, r = 0.3 м;

l – длина рабочей части триера, l = 1,90 м;

q’от – пропускная способность 1 м2 внутренней площади триера при выделении примесей из пшеницы, кг/с·м2.

Для триеров значение КЭ = 0,8 [ ] при очистке пшеницы, q’от =0,16

![]()

Таким образом получим, что при одном обороте триер очищает 0,458 кг.

По расчету триер вращается со скоростью 38 об/мин или 1 оборот за 1,58 сек.

Пропускная способность за час составит

![]()

4 Технологическая часть

4.1 Технологический процесс изготовления щеточного вала

Составление технологического процесса изготовление вала начинается с выбора заготовки. От формы заготовки, величины припуска, методов получения и других, зависят объемы механической обработки и все последующие трудовые и финансовые затраты на изготовление детали. В машиностроении в качестве заготовок чаще всего применяют отливки, штамповки и прокат.

В нашем случае наиболее рационально принять в качестве заготовки круглый сортовой прокат, так как переходы диаметров небольшие.

Принимаем круглый прокат диаметром 40 мм, из качественной углеродистой конструкционной стали марки 45 длиной 2275 мм. Твердость НВ250.

В разрабатываемой детали основной базой является ось детали, а технологической ее диаметр.

Технологическая последовательность операций и переходов при изготовлении вала:

1. Токарная операция

– подрезка торца заготовки;

– центровка заготовки;

– проточка черновая до диаметра 38 мм;

– проточка до диаметра 25 мм;

– проточка до диаметра 30 мм;

– проточка до диаметра 25 мм;

– проточка до диаметра 20 мм;

– проточка до диаметра 30 мм;

– прорезка канавку 14 мм;

– прорезка канавку 18 мм;

– прорезка канавку 18 мм;

– нарезать фаски 2х45º;

– нарезать резьбу М16х1,5;

2. Фрезерная операция

– отфрезеровать шпоночный паз 6х6х30.

3. Шлифовальная операция

– отшлифовать поверхность 30 мм

4. Контрольная операция

– внешний осмотр детали

– контроль размеров детали

Далее производим расчет режимов резанья и затрат времени при изготовлении вала по операциям.

4.2 Токарная операция

Согласно чертежу для обработки данного валика необходимо станок нормального класса точности Н соответствующего 2 и 3 класса. По производительности следует выбрать токарный станок общего назначения универсальный. Выбираем средней мощности 16 к 20 имеющий класс точности Н (по паспортным данным).

Принимаем токарный проходной резец, правый [24] материал твердый сплав марки Т 15кв.

Назначаем режимы резания:

- Устанавливаем глубину резания t. При снятии стружки за 2 прохода t=1,5 мм.

Глубина резания t: при черновой точении и отсутствии ограничений по

мощности оборудования, жесткости системы СПИД принимается равной припуску на обработку: при чистовом точении припуск срезается за два прохода и более. На каждом последующем проходе следует назначать меньшую глубину резания, чем на предыдущем. При параметрах шероховатости обработанной поверхности Ra=3,2 мкм включительно t=0,5…2,0 мм; Ra=1,25 мкм, t=0,1…0,4 мм

Другие рефераты на тему «Транспорт»:

- Перевозки пассажиров, багажа и товаробагажа по соглашению о международном пассажирском сообщении

- Характеристика зависящих от объема перевозок расходов

- Проект сварочно-наплавочного участка с разработкой технологического процесса восстановления блока цилиндров автомобиля ЗИЛ-130

- Гипоидные передачи

- Компания Mazda

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск