Ремонт бульдозера ДЗ-116В. Ремонтируемый узел - мультипликатор

2.10. Выбор режимов обработки и техническое нормирование работ

Нормирование наплавочных работ производим для выбора наплавки и технического нормирования работ выбираем вид работ – наплавочную операцию технологического процесса на ремонт вала – 020.

Переход первый

Наплавить посадочное место под подшипник с Æ34 мм до Æ36 мм на длину L=17 мм.

П

рипуск на обработку:

![]() (2)

(2)

где: Д- диаметр наплавленной поверхности, мм;

d- диаметр наплавляемой поверхности, мм;

Толщина наплавляемого слоя, t=2мм.

![]() мм

мм

Число проходов:

![]() (3)

(3)

где: h-припуск на обработку, мм;

t-толщина наплавляемого слоя, мм;

Диаметр электродной проволоки, 2мм;

Сила тока, J=180А;

Шаг наплавки, S=2,3мм/об;

Скорость наплавки, х=0,8м/мин;

Скорость подачи электродной проволоки, 1,3м/мин.

![]()

Основное время вычисляют по формуле:

(4)

(4)

где: L-длина наплавляемой поверхности, L=45мм;

i-число проходов, i=1;

S-шаг наплавки, S=2,3мм/об;

n-число оборотов детали, об/мин.

![]() (5)

(5)

где: х – скорость наплавки, м/мин;

D – диаметр наплавляемой поверхности, мм;

f – толщина слоя наплавляемого металла, мм.

![]() об/мин

об/мин

мин

мин

Вспомогательное время определяем по формуле:

Тв = Твl + Твll (6)

где: Твl- время установки и снятия детали; Твl=1,5мин;

Твll- время наплавки детали; мин. Твll=0,9мин.

Тв= 1,5 + 0,9 = 2,4мин

Дополнительное время определяем по формуле:

![]() (7)

(7)

где: К- процентное отношение дополнительного времени оперативному, К=15%;

Топ- оперативное время, мин.

То п= Т о+ Тв (8)

где: То- основное время, мин;

Тв- вспомогательное время, мин.

Топ = 1,1+2,4 = 3,5 мин.

![]() мин

мин

Подготовительно заключительное время принимается в зависимости от высоты центров станка Тпз=20мин.

Штучное время определяется по формуле:

Тштl = Топ + Тдоп (9)

где: Топ- оперативное время, мин;

Тдоп- дополнительное время, мин.

Тштl= 3,5+0,5=4 мин.

Переход второй

Наплавить посадочное место под шестерню с Æ37 мм до Æ39 мм на длину L=55 мм.

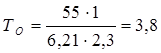

Основное время:

об/мин

об/мин

мин

мин

Вспомогательное время Тв=2,4мин.

Оперативное время:

Топ = 3,8 + 2,4 = 6,2 мин

Дополнительное время:

![]() 0,9 мин

0,9 мин

Штучное время:

Тшт2 = 6,2 + 0,9 = 7,1 мин

Третий переход.

Наплавить посадочное место под подшипник с Æ39 мм до Æ41 мм на длину L=18 мм.

Основное время вычисляют по формуле:

Вспомогательное время Тв=2,4мин.

Оперативное время:

Топ= 1,32+2,4=3,72мин.

Дополнительно время определяем:

![]()

Штучное время:

Тшт3= 3,72+0,56=4,28мин.

Штучно-калькуляционное время:

(10)

(10)

где: Тшт1- штучное время, связанное с наплавкой первого места под подшипник; мин.

Тшт2- штучное время, связанное с наплавкой посадочного места под шестерню; мин.

Тшт3- штучное время, связанное с наплавкой второго места под подшипник; мин.

Тп.з- подготовительно-заключительное время; мин.

n-размер партии деталей; шт.

Нормирование токарных работ производим для выбора обработки и технического нормирования работ выбираем вид работ – токарную операцию технологического процесса на ремонт вала – 030.

Переход первый.

Точить посадочное место под подшипник с Æ36 мм до Æ…… мм на длину L=17мм.

1 Припуск на обработку h, мм рассчитываем по формуле:

![]() (11)

(11)

где: D – диаметр, с которого ведут обработку, мм;

d – диметр, до которого ведут обработку, мм.

![]() мм

мм

2 Глубину резания принимаем t = 0,46 мм.

3 Число проходов определяем по формуле

![]() (12)

(12)

где: h – припуск на обработку, мм;

t – глубина резания, мм.

![]() =1

=1

4 Подачу принимаем S – 0,2 мм/об.

5 Скорость резания Vрез, м/мин определяется по формуле:

Vрез= Vтаб · Км · Кх · Кмр · Кох (13)

где: Vтаб – скорость резания табличная, м/мин (Vтаб = 88 м/мин);

Км - поправочный коэффициент,( Км = 1,7);

Кх – коэффициент, зависящий от характера заготовки (Кх = 0,7);

Кмр – коэффициент, зависящий от материала резца (Кмр = 1,15);

Кох – коэффициент охлаждения (Кох = 1).

Vрез = 88 · 1,7 · 0,7 · 1,15 · 1 = 120 м/мин

6 Число оборотов детали n, об/мин определяется по формуле:

![]() (14)

(14)

где: V – скорость резания, м/мин;

D – диаметр, с которого ведут обработку, мм.

![]() об/мин

об/мин

Принимаем число оборотов детали n = 500 об/мин.

Основное время То, мин определяем по формуле:

![]() (15)

(15)

где: L – длина обрабатываемой поверхности, мм;

i – число проходов;

n – число оборотов детали, об/мин;

S – подача, мм/об.

![]() мин

мин

Переход вторй.

Точить посадочное место под шестерню с Æ90,97 мм до Æ90,08 мм на длину L=60мм.

1 Припуск на обработку h, мм рассчитываем по формуле:

![]() мм

мм

2 Глубина резания принимается t = 0,46 мм.

3 Число проходов определяем по формуле:

![]()

4 Подачу принимаем S = 0,2 мм/об.

5 Скорость резания Vрез, м/мин определяется по формуле:

Vрез = 88 · 1,7 · 0,7 · 1,15 · 1 = 120 м/мин

6 Число оборотов детали n об/мин определяется по формуле:

![]() об/мин

об/мин

Принимаем число оборотов детали n = 400 об/мин.

Другие рефераты на тему «Транспорт»:

- Проект участка технического ремонта дорожно-строительных машин

- Организационно-технологическое проектирование сборочно-сварочного цеха

- Совершенствование технологии контроля автосцепочного устройства на базе пассажирского вагонного депо Ростов

- Организация работы пассажирской и пассажирско-технической станции

- Транспортные тарифы. Нетрадионные виды транспорта

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск