Модернизация подвески автомобиля ЗАЗ1102 Таврия

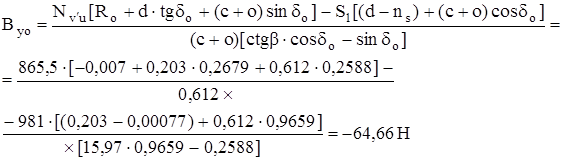

В этом случае боковая сила S1 будет иметь противоположное направление, по сравнению с предыдущим расчетом. В этом случае силы в т.В:

Вхо =Byu∙ctgβ= -64,66 · 15,97 = -1032,62 Н

Силы в т.А:

- Ахо + Вхо + S1 = 0; Ауо = Вуо + Nv′

;u; Аzо = Вzо - LA1

Ахо = Вхо + S1; Ауо = - 82,74 + 902 Аzо = 352,8 – 352,8

Ахо = - 1032,62 + 981 Ауо = 800,84 Н Аzо = 0 Н.

Ахо = - 51,62 Н.

Осуществляем разложение сил в направлении оси амортизатора и перпендикулярно к ней, согласно схеме, приведенной на рис. 4.4 – 4.7:

Ауu = Ay о · sin υ = 800,84 · 0,1484 = 118,84 Н.

Ayv = Ay о · cos υ = 800,84 · 0,9889 = 791,95 Н.

Axs = Ax о · sin æ = - 51,62 · 0,937 = - 48,37 Н.

Axt = Ax о · cos æ = - 51,62 · 0,3494 = - 18,04 Н.

Azs = Az о · cos æ = 0 · 0,3494 = 0 Н.

Azt = Az о · sin æ = 0 · 0,937 = 0 Н.

As = Azs + Axs = 0 – 48,37 = - 48,37 Н.

Atн = Axt – Azt = - 18,04 – 0 = - 18,04 Н.

Asu = As · cos υ = - 48,37 · 0,9889 = - 47,83 Н.

Asv = As · sin υ = - 48,37 · 0,1484 = - 7,18 Н.

F1 = Ayv + Asv = 791,95 – 7,18 = 784,77 Н.

Auн = Asu – Ayu = - 47,83 – 118,84 = -166,67 Н.

Aquer = √Au² + At² = √(- 166,67)² + (- 18,04)² = 167,64 Н.

Осуществляем проверку разложения сил на составляющие:

√Ахо² + Ауо² + Аzo² = √Au² + At² + F1² ;

√(-51,62)² + 800,84² + 0² = √(-166,67)² + (-18,04)² + 784,77² .

802,5=802,5

Теперь необходимо сложить все силы, действующие в одной точке.

5.2.3 Определение сил в направляющей и на поршне

амортизатора при верхних значениях сил длительного действия

РРис. 5.2. Силы в направляющей и на поршне амортизатора при верхних значениях сил

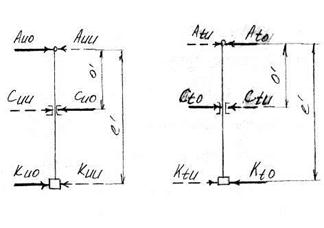

Изгибающий момент в штоке амортизатора будет складываться из двух составляющих: в направлении U и в направлении Т.

Силы в направляющей втулке штока амортизаторной стойки:

С u = А u · ℓ′ / (ℓ′ – о′) = 1140,74 ∙ 0,347 / (0,347 – 0,136) = 1876 Н

Сt = Аt ∙ ℓ′ / (ℓ′ – о′) = 502,39 ∙ 0,347 / (0,347 – 0,136) = 826,21 Н.

Силы, действующие на поршень:

Кu = С u - А u = 1876 – 1140,74 = 735,26 Н

Кt = Сt - Аt = 826,21 – 502,39 = 323,82 Н.

5.2.4 Определение сил в направляющей и на поршне

амортизатора при нижних значениях сил длительного действия

Рис. 5.3. Силы в направляющей и на поршне амортизатора при верхних значениях сил

Так как нижние значения сил в точке А в направлениях U и Т отрицательны, т. е. направлены противоположно соответствующим им силам верхних значений нагрузок, то сразу можно определить знакопеременный характер нагружения штока амортизатора. Учитывая истинное направление сил нижних значений нагрузок:

С u = А u · ℓ′ / (ℓ′ – о′) = 166,67 ∙ 0,347 / (0,347 – 0,136) = 274,1 Н;

Сt = Аt ∙ ℓ′ / (ℓ′ – о′) = 18,04 ∙ 0,347 / (0,347 – 0,136) = 29,67 Н.

Силы, действующие на поршень:

Кu = С u - А u = 274,1 – 166,67 = 107,43 Н

Кt = Сt - Аt = 29,67 – 18,04 = 11,63 Н.

5.2.5 Преобразование знакопеременной нагрузки

Рис. 5.4. Схема знакопеременных нагрузок действующих на шток и поршень

Определяем приведенные силы при знакопеременной нагрузке в направлениях U и Т (рис. 5.4).

Аuw = 0,58 Аuо + 0,42 Аuu = 0,58∙1140,74+0,42∙166,67 = 731,63 Н.

Аtw = 0,58 Аto + 0,42 Аtu= 0,58 · 502,39 + 0,42 · 18,04 = 298,96 Н.

В формуле учтены отрицательные значения коэффициента 0,42 и противоположно направленных сил.

Результирующая знакопеременных нагрузок:

Аw = √Аuw² + Аtw² = √731,63² + 298,96² = 790,35 Н

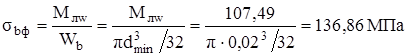

Момент, изгибающий шток:

Млw = Аw · о′ = 790,35 · 0,136 = 107,49 Н∙м

В завершение следует определить минимальный для данного случая диаметр штока и убедиться, что имеющиеся напряжения не превышают допустимые.

В качестве материала штока применяем среднеуглеродистую, качественную сталь 40, обладающей следующими свойствами: σb min=568,98 Мпа, εs = 333,54 Мпа, δs=19% . Выбранная сталь дает отличные результаты при высокочастотной закалке, что для штоков амортизаторов весьма важно.

Допустимые напряжения:

σb = 0,6 σb min b1 b2 / (βКb · υ)=0,6 · 568,98 · 0,94 · 0,95 / (1 · 1,2) = 254,05 Мпа.

где 0,6 – коэффициент, справедливый для поверхностного упрочнения и вводится при использовании твердого хромирования штока амортизатора;

b1 = 0,94 – масштабный коэффициент, отражающий снижение предела выносливости с увеличением диаметра; определен для Ø 20 мм;

b2 – коэффициент, учитывающий шероховатость поверхности, обусловленную технологией обработки. При σb min = 700 МПа и высоте микронеровностей поверхности штока Rt = 6 мкм b2 = 0,95;

βКb = 1 – коэффициент концентрации напряжений;

υ = 1,2 – коэффициент запаса прочности, обусловленный способностью поверхностного слоя при его упрочнении выдерживать в течение длительного времени возросшие примерно на 20% напряжения.

σb =

Чтобы иметь шток, упрочненный закалкой ТВЧ на 3 мм, принимаем минимальный его диаметр dmin = 20 мм.

Фактические напряжения от изгиба:

σb ф =136,86< σb=254,05

Условие усталостной прочности выполнено.

5.2.6 Определение сил, действующих на резиновые

шарниры рычага

Благодаря тому, что рычаг не воспринимает действие пружины, действующие на него и шарниры силы можно рассмотреть в плоскости.

1. Определение верхних значений сил, действующих на резиновые шарниры.

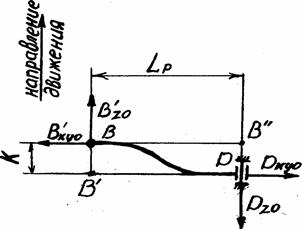

При расчете рычага приняты следующие размеры (рис. 5.5 ): Lр = 325 мм; к = 120 мм.

Сумма моментов относительно точки D:

ΣМD: В′хуо ∙ к – В′zо Lр= 0;

|

Рис. 5.5 Схема для определения верхних значений сил действующих на рычаг и резиновый шарнир.

|

│В′хуо│= Вхуо = √ Вхо² + Вуо² = =√2871,09²+ 179,78² =2876,71 Н; │В′zо│= Вzо = 521,43 Н. ∑МB’=В’хуо∙к–Dzo∙Lp=0 |

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск