Расчет авторемонтного предприятия

Определение вспомогательного времени. Вспомогательное время, связанное с проходом при работе на станке с высотой центров 200 мм Тв=0,07 мин.

Переход 4. Нарезать резьбу М24. Резьба нарезается плашкой за один проход i=1. Скорость нарезания v=4 м/мин, подача S=1,5 мм/об.

Резьба нарезается плашкой за один проход.

Определяем частоту вращения:

n=318,31∙v/d=318,31∙4 ∕

24=53,05 мин–1

принимаем n=50 мин–1.

Определяем основное время:

To=

где lо=40 мм — длина нарезаемой резьбы;

lвр=1п=1 мм — величина врезания и перебега плашки;

n=50 мин-1 — частота вращения при рабочем ходе;

nо=100 мин-1 — частота вращения при обратном ходе.

Определение вспомогательного времени. Согласно табл.44 [2] при работе на станке с высотой центров 200 мм Тв=0,8 мин.

Определим время на токарную операцию:

1) вспомогательное время

∑Тв=Тв1+Тв2+Тв3+Тв4=0,8+0,5+0,07+0,8= 2,17 мин;

2) основное время

∑То=То1+То2+То3+То4=0,13+0,2+0,1+0,42=0,85 мин;

3) оперативное время

Топ=То+Тв=∑То+∑Тв=2,17+0,85= 3,02 мин;

4) дополнительное время

Тдоп=Топ∙ (k/100)= 3,02 ∙(7/100)= 0,2114 мин

где k=7% — по табл.7 для токарной операции.

Подготовительно-заключительное время по табл. 45 для токарных станков с высотой центров 200 мм, Тп-з.=9 мин.

Норма времени на токарную операцию:

ТнII= Топ+ Тдоп+ Тп-з.= 3,02+0,2114+9=12,2314 мин.

Операция III: шлифовальная

Установка А. Установить и закрепить деталь. Вспомогательное время на установку и снятие детали выбираем из табл. 90 [2] в зависимости от массы детали Тв=2,2 мин.

Переход 1. Шлифовать до Ø 34,7 мм.

Припуск на сторону:

h=(D–d) ∕ 2=(34,8–34,7) ∕ 2=0,05 мм.

где D=34,8 мм — диаметр обработки.

Длина прохода — величина поперечного перемещения шлифовального круга, она равна 0,05 мм.

Значение поперечной подачи шлифовального круга определяют по табл. 86 [2]. Для диаметра шлифуемой поверхности не более 80 мм она равна Sпоп=0,003 мм ∕об. Скорость шлифования v=1800 м/мин. Частота вращения n=1200 мин–1.

Определение норм времени.

Основное время:

где kт=1,25 — коэффициент, учитывающий точность шлифования.

Вспомогательное время Тв=0,5 мин, табл. 91 [2].

Дополнительное время :

![]()

Подготовительно-заключительное время определяют по табл.92 [2], Тп-з=7 мин.

Норма времени:

ТнIII=То+Тв+Тдоп+Тп-з=0,0174+0,5+0,0466+7= 7,564 мин.

Операция IV: гальваническая

Хромируем посадочное место под подшипник с Ø34,7 мм до Ø35,1 мм.

Определяем основное время нанесения хрома на поверхность детали:

То=99500∙h∕Dк=99500∙0,2∕50= 398 мин=6,63 часа,

где h=0,2 мм — толщина слоя покрытия;

Dк=50 А/дм² — катодная плотность тока.

Определим вспомогательное время по табл. 295 [2] Тв=0,6 мин.

Оперативное время — по табл. 296 [2], для хромирования оно равно Топ=6,39 мин.

Коэффициент использования ванны по табл. 297 [2] равен Ки=0,48.

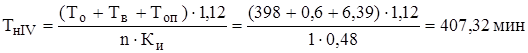

Рассчитываем норму времени на хромирование шейки вала:

Операция V: шлифовальная

Установка А. Установить и закрепить деталь. Вспомогательное время на установку и снятие детали выбираем из табл. 90 [2] в зависимости от массы детали Тв=2,2 мин.

Переход 1. Шлифовать до Ø 35 мм.

Припуск на сторону:

h=(D–d) ∕ 2=(35,1–35) ∕ 2=0,05 мм.

где D=35,1 мм — обрабатываемый диаметр.

Длина прохода — величина поперечного перемещения шлифовального круга, она равна 0,05 мм.

Значение поперечной подачи шлифовального круга определяют по табл. 86 [2]. Для диаметра шлифуемой поверхности не более 80 мм она равна Sпоп=0,003 мм ∕об. Скорость шлифования v=1800 м/мин. Частота вращения n=1200 мин–1.

Определение норм времени.

Основное время:

где kт=1,25 — коэффициент, учитывающий точность шлифования.

Вспомогательное время Тв=0,5 мин, табл. 91 [2].

Дополнительное время :

![]()

Подготовительно-заключительное время определяют по табл.92 [2], Тп-з=7 мин.

Норма времени:

ТнV=То+Тв+Тдоп+Тп-з=0,0174+0,5+0,0466+7= 7,564 мин.

Определяем норму времени на ремонт вала

Тн= ТнI +ТнII +ТнIII +ТнIV +ТнV=24,51+12,2314+7,564+407,32+7,564=459,2 мин.

СПИСОК ЛИТЕРАТУРЫ

1. Воробьев Л.Н. Технология машиностроения и ремонт машин: Учебник для вузов. — М., 1981. — 344 с.

2. Матвеев В.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве. — М., 1979. — 288 с.

3. Авдеев М.В., Воловик Е.Л., Ульман И.Е Технология ремонта машин и оборудования: Учебник и учебные пособия для высших учебных заведений. — М., 1986. — 247 с.

4. Матеман А.А. технология машиностроения: Учебник для машиностроительных вузов по специальности «Технология машиностроения, металлорежущие станки и инструменты». — 1985. — 496 с.

5. Руденко П.А. Проектирование технологических процессов в машиностроении. — К., 1985. — 255 с.

6. Справочник технолога авторемонтного производства (Под ред. Г.А.Малышева.). М., 1977. — 432 с.

7. Воловик Е.Л. Справочник по восстановлению деталей. — М., 1981. — 351 с.

8. Справочник технолога-машиностроителя в 2-х т. (Под ред. А.Г. Копиловой и Р.К. Мещерякова). — М., 1985.

9. Чабанный В.Я., Власенко Н.В., Тимченко В.Н. Технология производства и ремонт дорожно-строительных машин. — 1985. — 263 с.

10. Методические указания к курсовому проекту по дисциплине «Технология ремонта машин» для студентов специальности 0511 всех форм обучения (Сост. В.С.Назарец.). — Днепропетровск: ДИСИ, 1988. — 47 с.

11. Методические указания к технологической части дипломного проекта с применением ЭВМ (Сост. В.Г. Заренбин, В.С. Назарец, К.И. Тарасов) — Днепропетровск: ДИСИ, 1985. — 43 с.

Приложение

Ведомость технологического оборудования

|

№ п/п |

Оборудование |

Модель, тип |

Тех. хар-ка |

Кол-во |

Установленная мощность, кВт |

Габаритные размеры, мм |

Занимаемая площадь, м² | ||

|

Един. |

Общ. |

Един. |

Общ. | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Кузнечно-прессовое отделение | |||||||||

|

1. |

Горн кузнечный на два огня |

НП-О16 |

— |

1 |

— |

— |

2230×1030 |

2,3 |

2,3 |

|

2. |

Горн кузнечный на один огонь |

2275 |

— |

2 |

— |

— |

1130×1030 |

1,16 |

2,32 |

|

3. |

Молот пневматический |

МБ-412 |

150 кг |

5 |

10 |

20 |

2265×1000 |

2,265 |

4,53 |

|

4. |

Печь для нагрева поковок |

Н-1018 |

площадь пода 0,47 м² |

2 |

— |

— |

2000×1700 |

3,4 |

6,8 |

|

5. |

Пресс кривошипный |

К-117А |

100 т |

1 |

7 |

7 |

1360×1800 |

2,44 |

2,44 |

|

6. |

Ларь для кузнечного инструмента |

2250 |

— |

4 |

— |

— |

800×400 |

0,32 |

1,28 |

|

7. |

Наковальня двурогая |

— |

150 кг |

3 |

— |

— |

— |

— |

— |

|

8. |

Подставка под наковальню |

— |

— |

3 |

— |

— |

Ø 600 |

0,28 |

0,84 |

|

9. |

Верстак для рессорщика |

ПИ-012 |

на чуг. ножках |

3 |

— |

— |

1600×800 |

1,28 |

3,84 |

|

10. |

Камерная электропечь для нагрева рессор |

Н-75 |

t˚ нагрева1000˚ C |

1 |

75 |

75 |

3130×2430 |

7,6 |

7,6 |

|

11. |

Плита правочная |

ОСТ 214939 |

— |

1 |

— |

— |

1500×1000 |

1,5 |

1,5 |

|

12. |

Подставка под правочную плиту |

2236 |

— |

1 |

— |

— |

1500×1000 |

1,5 |

1,5 |

|

13. |

Обдирочно-шлифовальный станок |

ЗМ634 |

Круг Ø 400 |

1 |

2,8 |

2,8 |

900×600 |

0,54 |

0,54 |

|

14. |

Вертикально-сверлильный станок |

2Б118 |

Ø18 |

1 |

1 |

1 |

900×600 |

0,54 |

0,54 |

|

15. |

Щит управления к печи Н-75 |

ЩУ-14 |

— |

1 |

— |

— |

650×450 |

0,29 |

0,29 |

|

16. |

Гибозакалочная машина для рессорных листов |

К-707 |

ус. сж. 4800 кг произв-ть 60 лист/ч |

1 |

— |

— |

2600×1360 |

3,54 |

3,54 |

|

17. |

Вентилятор высокого давления центробежный с эл.двигателем |

ВД-4 |

Давление 0,5 кг/см² |

1 |

2,8 |

2,8 |

800×400 |

0,32 |

0,32 |

|

18. |

Стенд для загиба ушков рессор |

2350 |

— |

1 |

— |

— |

815×720 |

0,59 |

0,59 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

19. |

Стенд для испытания рессор автомобилей |

КТБ АВТУ № 75 |

— |

1 |

2,8 |

2,8 |

1950×650 |

0,13 |

0,13 |

|

20. |

Стенд для сборки рессор |

— |

— |

1 |

4,5 |

4,5 |

2000×500 |

1 |

1 |

|

21. |

Стенд для проверки и правки передних осей автомобилей |

СР-003 |

— |

1 |

— |

— |

2200×450 |

0,99 |

0,99 |

|

22. |

Стеллаж для заготовок |

— |

— |

1 |

— |

— |

2500×800 |

2 |

2 |

|

23. |

Кран-балка подвесная |

2185 |

грузоподъемность 1т |

1 |

1 |

1 |

— |

— |

— |

|

Термическое отделение | |||||||||

|

24. |

Шахтная электропечь для газовой цементации |

Ц-60А |

t˚=950˚С |

1 |

60 |

60 |

2000×1600 |

3,2 |

3,2 |

|

25. |

Щит управления к печи Ц-60А |

ЩИН-13 |

— |

1 |

— |

— |

600×400 |

0,24 |

0,24 |

|

26. |

Камерная электропечь |

Н-45 |

t˚=950˚С |

2 |

45 |

90 |

2200×1400 |

3,08 |

6,16 |

|

27. |

Щит управления к печи Н-45 |

ЩУ-13 |

— |

1 |

— |

— |

650×450 |

0,29 |

0,29 |

|

28. |

Шахтная электропечь для отпуска |

ПН-32 |

t˚=650˚С |

2 |

36 |

72 |

1540×1540 |

2,37 |

4,74 |

|

29. |

Щит управления к печи ПН-32 |

ЩУ-13 |

— |

1 |

— |

— |

650×450 |

0,29 |

0,29 |

|

30. |

Камерная высокотемпературная электропечь |

Г-30 |

t˚=1300˚С |

1 |

30 |

30 |

1500×1550 |

2,325 |

2,325 |

|

31. |

Щит управления к печи Г-30 |

ЩИН-13 |

— |

1 |

— |

— |

600×400 |

0,24 |

0,24 |

|

32. |

Печной автотрансформатор к печи Г-30 |

АПТ-332 |

380/220 в |

1 |

— |

— |

670×450 |

0,3 |

0,3 |

|

33. |

Высокочастотная установка для закалки деталей |

ЛГЗ-60 |

— |

1 |

100 |

100 |

2800×1400 |

3,92 |

3,92 |

|

34. |

Электрическая масляная ванна |

МБ-40 |

t˚=300˚С |

1 |

8,5 |

8,5 |

1380×1290 |

1,78 |

1,78 |

|

35. |

Ванна для охлаждения деталей в воде |

2238 |

— |

1 |

— |

— |

1300×690 |

0,897 |

0,897 |

|

36. |

Ванна для охлаждения деталей в масле |

2237 |

— |

1 |

— |

— |

1480×775 |

1,15 |

1,15 |

|

37. |

Щелочная ванна для промывки деталей |

989 |

— |

1 |

— |

— |

1300×900 |

1,17 |

1,17 |

|

38. |

Электрозаточной станок |

332Б |

2 круга Ø 200 |

1 |

1,7 |

1,7 |

530×430 |

0,23 |

0,23 |

|

39. |

Поставка под настольное оборудование |

2282 |

— |

3 |

— |

— |

800×600 |

0,48 |

1,44 |

|

40. |

Твердомер Роквелла (настольн.) |

ТК-2 |

усилие до 150 кг |

1 |

— |

— |

485×205 |

0,1 |

0,1 |

|

41. |

Твердомер Бринелля (настольн.) |

ТШ-2 |

усилие до 3000 кг |

1 |

0,52 |

0,52 |

700×225 |

0,157 |

0,157 |

|

42. |

Секционный стеллаж |

2247 |

— |

1 |

— |

— |

1400×456 |

0,638 |

0,638 |

|

43. |

Верстак слесарный |

2280 |

— |

2 |

— |

— |

1400×800 |

1,12 |

2,24 |

|

44. |

Электротельфер |

ТЭ-0,5 |

Грузоподъем-ть 0,5 т |

1 |

0,73+ 0,25 |

0,98 |

— |

— |

— |

|

Сварочно-наплавочное отделение | |||||||||

|

45. |

Токарно-винторезный станок автоматической наплавки под слоем флюса |

1А62 |

в.ц. 200; р.м.ц 1400 |

3 |

7 |

21 |

3170×1580 |

5,01 |

15,03 |

|

46. |

Токарно-винторезный станок для вибродуговой наплавки |

1А62 |

в.ц. 200; р.м.ц. 1400 |

3 |

7 |

21 |

3170×1580 |

5,01 |

10,03 |

|

47. |

Сварочная головка с подающим механизмом для 1А62 (на рис. не показана) |

ПДШМ-500 |

— |

2 |

— |

— |

— |

— |

— |

|

48. |

Кассета с электродной проволокой для 1А62 (на рис. не показана) |

Собтв. изгот. |

— |

2 |

— |

— |

— |

— |

— |

|

49. |

Наплавочная головка |

А-508М |

— |

4 |

— |

— |

— |

— |

— |

|

50. |

Наплавочная головка |

УАНЖ-5 |

— |

4 |

— |

— |

— |

— |

— |

|

51. |

Стол для электросварочных работ |

2228 |

— |

10 |

— |

— |

1100×750 |

0,825 |

8,25 |

|

52. |

Стол для газосварочных работ |

2223 |

— |

7 |

— |

— |

1080×830 |

0,896 |

6,275 |

|

53. |

Распределительный шкаф |

— |

— |

1 |

— |

— |

700×425 |

0,298 |

0,298 |

|

54. |

Селеновый выпрямитель |

ВСГ-3М |

Ток 200 А |

2 |

2,9 |

2,9 |

— |

— |

— |

|

55. |

Подставка под селеновые выпрямители |

2358 |

— |

1 |

— |

— |

1405×555 |

0,78 |

0,78 |

|

56. |

Трансформатор сварочный однопостовой |

СТН-350 |

Ток 350 А |

10 |

25 |

250 |

695×398 |

0,277 |

2,77 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

57. |

Табурет для сварщика |

2224 |

— |

15 |

— |

— |

400×400 |

— |

— |

|

58. |

Стеллаж для головок блоков |

Собств. изгот. |

— |

1 |

— |

— |

2500×550 |

1,375 |

1,375 |

|

59. |

Шкаф для инструментов |

2243 |

— |

1 |

— |

— |

550×450 |

0,248 |

0248 |

|

60. |

Стеллаж секционный |

2247 |

— |

1 |

— |

— |

1200×450 |

0,54 |

0,54 |

|

61. |

Ящик для флюса |

— |

— |

2 |

— |

— |

450×650 |

0,29 |

0,585 |

|

62. |

Ящик для песка |

— |

— |

1 |

— |

— |

500×550 |

0,275 |

0,275 |

|

63. |

Ацетиленовый генератор |

ГВР-3 |

3000 л/ч |

1 |

— |

— |

— |

— |

— |

|

64. |

Подставка под ацетилен-й ген-р |

— |

— |

1 |

— |

— |

1000×1000 |

1 |

1 |

|

65. |

Подвесной однобалочный кран |

ПК-101 |

Грузопод-ть 1т |

1 |

3,4+2,4+0,65 |

6,45 |

— |

— |

— |

|

Гальваническое отделение | |||||||||

|

66. |

Ванна для износостойкого хромирования |

2263 |

— |

2 |

— |

— |

1750×1280 |

2,24 |

4,48 |

|

67. |

-//- осталивания |

2264 |

— |

6 |

— |

— |

1700×600 |

1,02 |

6,12 |

|

68. |

Ванна электролитического обезжиривания |

Л-7004 |

— |

2 |

— |

— |

1650×950 |

1,56 |

3,12 |

|

69. |

-//- улавливания электролита |

2327 |

— |

8 |

— |

— |

686×586 |

0,402 |

3,216 |

|

70. |

-//- для опилок |

2261 |

— |

1 |

— |

— |

1310×860 |

1,127 |

1,127 |

|

71. |

-//- снятия старого хрома |

2263 |

— |

1 |

— |

— |

1753×1282 |

2,247 |

2,247 |

|

72. |

-//- хол-й воды |

2258 |

— |

1 |

— |

— |

1100×700 |

0,77 |

0,77 |

|

73. |

-//- горячей воды |

2259 |

— |

1 |

— |

— |

1100×700 |

0,77 |

0,77 |

|

74. |

-//- венской извести |

2260 |

— |

1 |

— |

— |

1220×600 |

0,732 |

0,732 |

|

75. |

Стол для навешивания деталей |

2299 |

— |

1 |

— |

— |

2000×800 |

1,6 |

1,6 |

|

76. |

Шкаф для обезводораживания деталей |

проектный |

— |

1 |

5 |

5 |

700×700 |

0,49 |

0,49 |

|

77. |

Сушильный шкаф |

2274 |

— |

1 |

2,12 |

2,12 |

700×550 |

0,385 |

0,385 |

|

78. |

Верстак слесарный |

2280 |

— |

1 |

— |

— |

1400×800 |

1,12 |

1,12 |

|

79. |

Станок полировальный двухшпиндельный |

С-42М |

2 круга Ø300 |

1 |

1 |

1 |

690×400 |

0,276 |

0,276 |

|

80. |

Стеллаж полочный |

2242 |

— |

1 |

— |

— |

3060×600 |

1,836 |

1,836 |

|

81. |

Шкаф для химикатов |

— |

— |

1 |

— |

— |

1200×600 |

0,72 |

0,72 |

|

82. |

Низковольтный агрегат |

АНД |

1500/ 750А |

4 |

11,5 |

46 |

1400×600 |

0,84 |

3,36 |

|

83. |

Подвесной однобалочный кран |

ПК-101 |

Грузопод-ть 1т |

1 |

3,4+2,4+0,65 |

6,45 |

— |

— |

— |

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск