Расчет авторемонтного предприятия

1.4.6 Расчет потребности в энергоресурсах

А). Расход силовой энергии определим по установленной мощности оборудования, кВт∙ч:

Qэ.с.=∑Рэ.с.∙Фд.о.∙ηз∙Кс,

где ∑Рэ.с. — суммарная установленная мощность определённой категории оборудования (см. приложение), кВт;

ηз=0,25 — коэффициент загрузки оборудования;

К

с — коэффициент спроса [10 стр.31].

Определим расход силовой энергии для различных видов оборудования и общий расход.

1. электродвигатели стендов, кузнечнопрессового оборудования, станочного оборудования:

Qэ.1=(20+7+2,8+2,8+4,55+1+1,7+0,52+21+21)∙4021,8∙0,25∙0,14=11587,15 кВт.

2. электросварочные аппараты и трансформаторы:

Qэ.2=(2,9+250+46)∙4021,8∙0,25∙0,35=105185,15 кВт.

3. электропечные и электросушильные установки:

Qэ.3=(75+60+90+72+30+100+8,5+5+2,12)∙4021,8∙0,25∙0,5=222516,14 кВт.

4. электродвигатели компрессоров, насосов и вентиляторов:

Qэ.4=2,8∙4021,8∙0,25∙0,65=1829,92 кВт.

5. электродвигатели подъёмно-транспортных средств:

Qэ.5=(1+0,73+0,25+3,4+2,4+0,65+6,45)∙4021,8∙0,25∙0,2=2992,22 кВт.

Общий расход электроэнергии по цеху:

Qэ.ц.=∑ Qэ.с.=11587,15+105185,15+222516,14+1829,92+2992,22=344111,04 кВт.

Б). Годовой расход осветительной энергии, кВт∙ч:

Qо.э.=g∙t∙F=15∙2100∙1160=36540000 Вт=36540 кВт,

где g=15Вт — удельный расход электроэнергии на 1 м²;

t=2100 ч — количество часов работы электроосвещения в течении года;

F=1160 м² — площадь пола.

В). Годовой расход сжатого воздуха определяют как сумму расходов сжатого воздуха разными потребителями:

Qсж=1,5∑g∙n∙Kи∙Код∙Фод=1,5∙(4∙5∙0,4∙0,8∙4021,8+0,5∙2∙0,1∙0,9∙4021,8+75∙2∙0,5∙0,9∙∙4021,8)=446359,47 м³

где 1,5 — коэффициент, учитывающий эксплуатационные потери;

g — удельный расход сжатого воздуха одним потребителем при непрерывной работе, м³/ч;

n — количество одноименных потребителей сжатого воздуха;

Ки — коэффициент использования воздухоприемников;

Код — коэффициент одновременности.

Г). Годовой расход воды на производственные нужды.

Расход воды на наружную мойку одной машины

Qм.м.=N∙1м³=2300∙1=2300 м³.

Расход воды при промывании деталей в баках: принимаем для бака вместимостью 1 м³ средний часовой расход воды 6 л , тогда годовой:

Qпром.=Фд.о.∙6=4021,8∙6=24130,8 л =2413,08 м³.

Для обезжиривания и промывки деталей в моечных машинах примем средний часовой расход воды 0,3 м³/т.

Для охлаждения деталей при закалке в высокочастотной установке принимаем расход 5 м³/ч на установку, тогда годовой расход:

Qохл.=Фд.о.∙5=4021,8∙5=20109 м3.

Расход воды в гальванических установках из расчета 0,2 л/м2 поверхности гальванического покрытия:

Qгальв.=(Zхром+Zостал.)∙0,2∙Фд.о.=(20+40)∙0,2∙4021,8=4826,16 м³.

Расход воды в промывочных ваннах гальванического участка на 1 м² поверхности покрытия изделий принимается: промывка холодной водой — 100 л, теплой — 50 л, горячей — 25 л.

Расход воды на хозяйственно-бытовые нужды в соответствии с санитарными нормами для горячих цехов на одного человека в смену —45 л, тогда:

Qхоз.=mсп∙45=134∙4=6300 л.

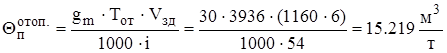

Д). Годовой расход пара на отопление и вентиляцию:

где gm=30 ккал/ч — расход тепла на 1 м³ здания;

Тот=3936 ч — количество часов отопительного периода;

Vзд=(1160∙6)=66960 м³ — объём производственного корпуса;

i=54 ккал/кг — теплосодержание пара.

Годовой расход производственного пара:

Θп.пр.=gн∙N=2∙2300=4600 м³/т,

где gн=2 т — удельный норматив расхода пара на один условный ремонт.

Общий годовой расход пара:

Θ= ![]() + Θп.пр.=15,219+4600=4615,219 м³/т.

+ Θп.пр.=15,219+4600=4615,219 м³/т.

1.5 Разработка генерального плана

1.5.1 Схема грузопотоков

При разработке или принятии схем грузопотоков производственного корпуса предприятия по ремонту автомобилей нужно соблюдать не только условия технологической взаимосвязи, но и действующие нормы строительного, санитарного и противопожарного проектирования.

В данной работе схема грузопотоков задана в задании — это Г–образная схема, схема пути ремонта автомобиля по ней приведена на рис.4.

Зная общую площадь производственных цехов, определим площадь производственного корпуса с учетом межцеховых проходов:

Fпр.корп.=Fц.общ.+(Fц.общ∙15%)=5880+(5880∙0,15)=6762 м².

По общей площади определяем габаритные размеры корпуса. Принимаем 6-ти пролетный корпус по ширине 12 м т.е. В=72 м. Найдем длину корпуса:

L= Fпр.корп/В=6762/72=93,92.

Полученную длину округляем кратно 6 в большую сторону и принимаем L=96 м. Таким образом, размеры здания 96×72 м принятая сетка колонн — пролет 12 м, шаг 6 м.

Определив габаритные размеры корпуса, начертим его маркировочный план (рис. 4) и нанесем линии грузовых потоков. В табл. 12 приведена экспликация к маркировочному плану.

Таблица 12

Экспликация цехов АРП

|

№ |

Наименование цеха |

Площадь цехов м² | |

|

расчетная |

принятая | ||

|

1 |

Разборочный |

646 |

648 |

|

2 |

Сборочный |

1824 |

2016 |

|

3 |

Слесарно-механический |

1632 |

1728 |

|

4 |

Кузнечно-термический |

1160 |

1152 |

|

5 |

Моторный |

618 |

624 |

1.5.2 Схема генерального плана

Генеральный план проектируется с учетом требований рациональной организации производственного процесса ремонта машин, прямоточности движения объекта ремонта, транспортных маршрутов и т.п

Здания и сооружения на схеме генплана располагаются по отношению к сторонам света и направлению господствующих ветров таким образом, чтобы были обеспечены наиболее выгодные условия для естественной вентиляции и освещения, а также препятствовать распространению газа и дыма на жилые массивы от цехов с вредными выделениями.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск