Расчет авторемонтного предприятия

Взаимное расположение зданий и разрывов между ними берется в соответствии с требованиями СНиП II–А.5–70 и СНиП II–М.1–71, а схема проездов и проходов должна обеспечивать наиболее удобное сообщение между производственными и хозяйственными зданиями и сооружениями.

При разработке генплана принимаем площадь бытовых помещений в размере 12%, административных — 5% принятой площади производственног

о корпуса.

Площадь участка застройки (территории предприятия):

Fз=fуд∙N=9,1∙2300=20930 м²=2,093 га.

На территории предприятия предусмотрены автомобильные дороги и тротуары городского типа с беспыльным покрытием. Ширина дороги в местах с односторонним движением

Вд=Вм+1,8=2,64+1,8=4,44 м

при двустороннем движении

Вд=2∙Вм+2,7=2∙2,64+2,7=7,98 м

где Вм=2,64 м — ширина машины.

Площадь озеленения 15—20% от общей площади территории предприятия. Территория предприятия по периметру ограждена. Ширина ворот въезда и выезда 5м.

Найдем общую площадь земельного участка:

Fоу=Fз/Кз=69767 м²=6,9767 га

где Кз=0,3 — коэффициент застройки.

Определение используемой площади территории (включающая площадь застройки, дороги и т.п. — без зелёных насаждений):

Fи=Ки*Fоу=0,7∙69767=48837 м²=4,8837 га

где Ки=0,7 — коэффициент использования территории.

1.5.3 Технологическая планировка производственных участков

Выполняется на основе схемы грузопотоков главного производственного корпуса предприятия.

На листе где будет изображена планировка наносим в масштабе 1:100 сетку колонн (пролет×шаг) проектируемого участка в соответствии с его расположением на схеме грузопотоков и обозначают колонны и другие элементы здания в плане. Оборудование должно быть расставлено исходя из условий выполнения технологического процесса, наиболее рационального использования производственной площади и соблюдения установленных мер расстояния между оборудованием и строительными конструкциями, которые обусловлены правилами техники безопасности и охраны труда.

Каждый тип оборудования показывают на планировке условным обозначением, форма которого соответствует контурам его в плане, а размеры — габаритным размерам. Графическое изображение оборудования в плане может быть взято из паспортов, каталогов или планировок аналогичных участков.

На технологической планировке указываются также рабочие места, места подвода электроэнергии, сжатого воздуха, воды, пара, газа и т.п. Кроме того, кузнечно-термический цех отделяется от других цехов огнестойкой стенкой.

2 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА ДЕТАЛИ

Операция I: наплавочная

Установка А.

Переход 1. Наплавить изношенную резьбу до Ø30.

Установим режимы наплавки изношенной резьбы. Тип и диаметр электродов подбираем по даны изготовителя (табл. 94, 95 [2]). Принимаем наплавочную проволоку Св–10Г2 диаметром 2,5мм. Для данного электрода принимаем величину сварочного тока 340А, коэффициент наплавки равен 9,5 г/Ач. Толщина наплавляемого слоя 3мм, шаг наплавки 4 мм/об, скорость наплавки 1,2 м/мин, скорость подачи проволоки 3,1 м/мин [9, тадл.10].

Определим массу наплавленного металла:

G=L∙F∙γ=4∙0,3∙7,8=9,36 г

где L=4 см — длина наплавляемой поверхности;

F=0,3 см — толщина наплавляемого слоя;

γ=7,8 г/см³ — плотность наплавляемого металла.

Основное время:

![]()

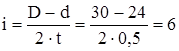

где і — число проходов, вычисляется по формуле:  ;

;

n=10 мин–1 — частота вращения детали;

S=4 мм/об — величина продольной подачи суппорта.

Вспомогательное время связанное с наплавочным составляет Твсп=1,4 мин на один проход [9].

Оперативное время: Топ=То+Твсп=6+1,4=7,4 мин.

Дополнительное время: Тдоп=15%Топ=0,15∙7,4=1,11 мин.

Подготовительно-заключительное время принимаем Тп-з=16 мин.

Определяем норму времени на наплавку:

ТнI=Тдоп+Топ+Тп-з=1,11+7,4+16=24,51 мин.

Операция II: токарная

Установка А. Определение вспомогательного времени.

По таблице 43 [2] определим вспомогательное время на установку и снятие детали при точении в самоцентрирующемся патроне с выверкой по мелку при массе детали 18 кг. Тв=2,1 мин.

Переход 1.Обточить начерно до Ø26 мм.

Назначение режима резания.

Припуск на обработку:

h=(D–d)/2=(30–26)/2=2 мм.

Глубина резания t=2 мм, т.е. припуск снимаем за один проход i=1.

Из табл.8 [2] выбираем подачу S=0,5 мм/об, по глубине резания и диаметру обрабатываемой детали.

Скорость резания выбираем из табл.10 [2] по принятой подаче и глубине резания, v=40 м/мин. умножим скорость резания на поправочный коэффициент в зависимости от марки обрабатываемой стали Км=1,7, табл.12 [2]:

v=v∙Км=40∙1,7=68 м/мин.

Частота вращения детали:

n=318,31∙v/d=318,31∙68/30=721,5 мин–1.

Принимаем ближайшее меньшее паспортное значение числа оборотов n=700 мин–1 табл.37 [2].

Расчет основного времени. Определим длину обрабатываемой поверхности с учетом врезания и перебега:

L=l+y=40+4=44 мм

где у=4 мм — врезание и перебег из табл.38 [2].

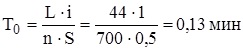

Основное время рассчитываем по формуле:

.

.

Определение вспомогательного времени. Согласно табл.44 [2] при работе на станке с высотой центров 200 мм Тв=0,8 мин.

Штучное время: Тшт=Тв+То=0,13+0,8=0,83 мин.

Переход 2. Обточить начисто до Ø24 мм.

Назначение режима резания.

Припуск на обработку:

h=(D–d)/2=(26–24)/2=1 мм.

Глубина резания t=1 мм, т.е. припуск снимаем за один проход i=1.

Из табл.8 [2] выбираем подачу S=0,2 мм/об, по глубине резания и диаметру обрабатываемой детали.

Скорость резания выбираем из табл.10 [2] по принятой подаче и глубине резания, v=56 м/мин. умножим скорость резания на поправочный коэффициент в зависимости, от марки обрабатываемой стали Км=1,7, табл.12 [2]:

v=v∙Км=56∙1,7=95 м/мин.

Частота вращения детали:

n=318,31∙v/d=318,31∙95/26=1163,1 мин–1.

Принимаем ближайшее меньшее паспортное значение числа оборотов n=1100 мин–1 табл.37 [2].

Расчет основного времени. Определим длину обрабатываемой поверхности с учетом врезания и перебега:

L=l+y=40+4=44 мм

где у=4 мм — врезание и перебег из табл.38 [2].

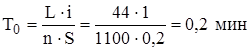

Основное время рассчитываем по формуле:

Определяем вспомогательное время. Согласно табл.44 [2] при работе на станке с высотой центров 200 мм Тв=0,5 мин.

Переход 3.Снять фаску на Ø24 мм.

Определяем основное время. При проточке фасок работа производится с ручной переменной подачей и без изменения числа проходов предыдущей или последующей обработки. В связи с этим ражим резания при этом не устанавливается.

Основное время на снятие фасок берем из табл.40 при диаметре детали 24 мм и ширине фаски 1,5 мм То=0,1 мин.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск