Разработка технологического процесса изготовления передней крышки водомасляного радиатора

1.3. Следовательно, действительная скорость резанья Vдейс., м/мин равна:

1.3.1 Сверление

![]() м/мин.

м/мин.

1.3.2 Зенкование

![]() м/мин.

м/мин.

1.4. Выбираем лимитирующую подачу S=0,1 мм/об

1.5. Осевая сила резания Pо, Н [4. с.277]:

1.5.1 Сверление

P0=10·Cp

·Dq·Sy·Kp ;

где Cр=42,7; q=1; y=0,8; - по [4. c.281 т.32]

![]() - по [4. c.264 т.9].

- по [4. c.264 т.9].

Следовательно:

P0=10·Cp·Dq·Sy·Kp =10·42,7·6,71·0,10,8·1,0=725,64 H;

1.5.2 Зенкование

P0=10·Cp·tх·Sy·Kp ;

где Cр=23,5; х=1,2; y=0,4; - по [4. c.281 т.32]

![]() - по [4. c.264 т.9].

- по [4. c.264 т.9].

Следовательно:

P0=10·Cp·tх·Sy·Kp =10·23,5·1,61,2·0,10,4·1,0=208,02 H;

1.6.Крутящий момент Мкр, Н·м [4.с.277]:

1.6.1 Сверление

Mкр=10·Cm·Dq·Sy·Kp ;

где Cм=0,021; q=2; y=0,8; - по [4. c.281 т.32]

![]() - по [4. c.264 т.9].

- по [4. c.264 т.9].

Следовательно:

Mкр=10·Cm·Dq·Sy·Kp =10·0,021·6,72·0.10,8·1,0=4,4 Н·м

1.6.2 Зенкование

Mкр=10·Cm·Dq· tх·Sy·Kp ;

где Cм=0,085; q=0,85; x=0,75; y=0,8; - по [4. c.281 т.32]

![]() - по [4. c.264 т.9].

- по [4. c.264 т.9].

Следовательно:

Mкр=10·Cm·Dq· tx·Sy·Kp =10·0,085·100,85·1,60,75·0.10,8·1,0=2,17 Н·м

1.7. Мощность резания Ne, кВт [4. с.280]

1.7.1 Сверление

![]() кВт

кВт

1.7.2 Зенкование

![]() кВт

кВт

![]() кВт

кВт

Мощность необходимая для резания ![]() кВт

кВт

III позиция. Нарезать резьбу в двух отверстиях напроход.

Инструмент метчик М8х1,5(2 шт.).

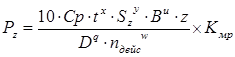

1.1 Скорость резания:

![]()

![]() - общий поправочный коэффициент [4. с.297].

- общий поправочный коэффициент [4. с.297].

![]() и

и ![]() - коэффициенты, учитывающие обрабатываемый и инструментальный материалы.

- коэффициенты, учитывающие обрабатываемый и инструментальный материалы.

![]() - коэффициент, учитывающий точность нарезаемой резьбы.

- коэффициент, учитывающий точность нарезаемой резьбы.

![]() = 0,5;

= 0,5; ![]() = 1;

= 1; ![]() = 1 [4.с298.т.50].

= 1 [4.с298.т.50].

T=70 мин [4. с296 т.49]– период стойкости инструмента, S=1,5 мм/об - подача, Cv, q, m, y – различные коэффициенты определяемые по [1.с.296.т.49]: Cv=83; q=0; m=0, 33; y=0.

![]() м/мин.

м/мин.

1.2.Частота вращения шпинделя n, об/мин [1.с.280]

![]() об/мин

об/мин

Корректируем по паспорту станка частоту:

nдейс. = 355 об/мин

1.3. Следовательно действительная скорость резанья Vдейств., м/мин равна:

![]() м/мин.

м/мин.

1.4. Крутящий момент:

Mкр=10·Cm·Dq·Рy·Kp ; [4. c.297], где

Р = 1,5 – шаг резьбы;

Cм=0,013; q=1,4; y=1,5; - по [4. c.298 т.51];

![]() - поправочный коэффициент по [4. c.298 т.50]

- поправочный коэффициент по [4. c.298 т.50]

Следовательно:

Mкр=10·Cm·Dq·Рy·Kp =10·0,013·81,4·1,51,5·1,5=4,6 Н·м

1.5. Мощность:

![]() кВт

кВт

Мощность необходимая для резания ![]() кВт

кВт

2. Штучное время.

Тшт = То+ Тв + Тобс + Тотд , где

То – основное машинное время, мин [6. с.83]:

I позиция:

Сверление четырёх отверстий

То = Lрх/nS, [7.c105]

Lрх =L+y =12+4,5=16,5мм,

y =4,5мм [7.c.303]; L=12 мм

Тогда

То = Lрх/nS =16,5/(1500x0,4)=0,03 мин

II позиция.

Сверление двух отверстий напроход со снятием фаски

То = Lрх/nS, [7.c105]

Lрх =L+y =12+3,4=15,4 мм,

y =3,4 мм [7.c.303]; L=12 мм

Тогда

То = Lрх/nS =15,4/(355x0,18)=0,31 мин

III позиция

Нарезание резьбы в двух отверстиях напроход

То = 2Lрх/nS, [7.c105]

Lрх =L+y =12+4=16 мм,

y =4 мм [7.c.303]; L=12 мм

Тогда

То = 2Lрх/nS =32/(355x1,5)=0,08 мин

![]() мин

мин

Тв - вспомогательное время, время на установку и снятие деталей,

Тв = 50% То = 0,5·0,42 = 0,21 мин [1. с.42].

Топ = То + Тв = 0,42+0,21 = 0,63 мин, где Топ – оперативное время [1. с.42].

Тобс – обслуживаемое время, Тобс = 5% Топ = 0,05 ·0,63 = 0,03 мин [1. с.42].

Тотд - время перерывов на отдых и личные надобности,

Тотд = 6% Топ = 0,06·0,63 = 0,04мин [1. с.42].

Тшт = То + Тв + Тобс + Тотд = 0,42+0,21+0,03+0,04=0,7 мин.

Операция № 03 – вертикально фрезерная

На вертикально-фрезерном станке 6Р12 обрабатывают плоскость, глубина срезаемого слоя t =3 мм, ширина обрабатывающей поверхности В = 105 мм. Для сокращения основного технологического времени и расхода инструментального материала, выбираем торцовую насадную фрезу диаметром D=250 мм со вставными ножами, оснащенными пластинами из твердого сплава ВК8 по ГОСТ 9473-80. Число зубьев фрезы z = 24 шт.

Инструмент фреза торцовая

1.1 Выбираем по [4. c.283 т.34] Sz =0.1 мм – подача на зуб для чернового фрезерования.

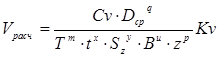

1.2Скорость резания V, м/мин [4. c.282]:

,

,

где Cv=445; q=0.2; x=0.15; y=0.35; u=0.2; p=0; m=0.32 - по [4. c.287 т.39]

Т = 240 мин – период стойкости по [4. c.290 т.40]

Kv = Kмv · Kпv · Kиv – общий поправочный коэффициент [4. с. 282]

![]() [4. с.261 т.1], где nv = 1,25 по [4. с.262];

[4. с.261 т.1], где nv = 1,25 по [4. с.262];

НВ = 200.

Кпv =0,8; Киv = 0,83 по [4. с263 т.5 и т.6],

Кv=0,94 · 0,8 · 0,83= 0,62.

1.3. Частота вращения фрезы n, об/мин:

![]() об/мин

об/мин

Корректируем по паспорту станка частоту:

nдейс. = 125 об/мин [2. с.190 т.4.36].

1.4. Следовательно действительная скорость резанья Vдейств., м/мин равна:

![]() м/мин.

м/мин.

1.5. Минутная подача (поперечная) Sм, мм/мин [4. с. 282]:

Sм =Sz · z · nдейс. = 0,1 · 24 · 125 = 300 мм/мин

Корректируем по паспорту станка: Sм = 300 мм/мин.

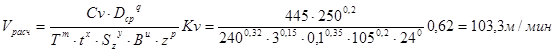

1.6. Определяем окружную силу резания Pz, Н [4. с.282]:

,

,

где Cр=54,5; q=1; x=0,9; y=0,74; u=1.0; w=0 - по [4. c.291 т.41]

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды