Разработка технологического процесса изготовления передней крышки водомасляного радиатора

Ширина ленточки f0 и высота затылка по спине К выбирается по [5. c.124 т.59]. В соответствии с диаметром сверла f0 = 1 мм, К = 0,4 мм.

Ширина пера B = 0,58 × D = 0,58 × 6,7 = 3,9 мм [5. c.124].

Геометрические элементы профиля фрезы для фрезерования канавки сверла определяем упрощенным аналитическим методом.

Больший радиус профиля:

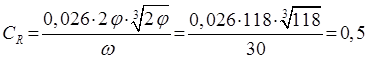

![]() , [5. c.124],

, [5. c.124],

где

;

;

;

;

при отношении толщины сердцевины dс к диаметру сверла D, равном 0,14, Cr = 1;

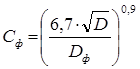

,

,

где Dф – диаметр фрезы.

При Dф = 6,7 × ÖD, Cф = 1.

Следовательно, R0 = 0,5 × 1 × 1 × 6,7 = 3,35 мм.

Меньший радиус профиля Rк = Cк × D, где

Cк = 0,015 × ω0,75 = 0,015 × 300,75 = 0,192.

Следовательно, Rк = 0,192 × 6,7 = 1,29 мм.

Ширина профиля B = R0 + Rк = 3,35 + 1,29 = 4,64 мм.

Устанавливаем основные технические требования и допуски на размеры сверла (по ГОСТ 885 – 77*).

Предельные отклонения диаметров сверла D = 6,7h9(-0,036) мм. Допуск на общую длину и длину рабочей части сверла равен удвоенному допуску по 14-му квалитету с симметричным расположением предельных отклонений ![]() по ГОСТ 25347 – 82. Радиальное биение рабочей части сверла относительно оси хвостовика не должно превышать 0,15 мм. Углы 2φ = 118° ± 2°; 2φ0 = 70°+5°. Угол наклона винтовой канавки ω = 30°-2°.

по ГОСТ 25347 – 82. Радиальное биение рабочей части сверла относительно оси хвостовика не должно превышать 0,15 мм. Углы 2φ = 118° ± 2°; 2φ0 = 70°+5°. Угол наклона винтовой канавки ω = 30°-2°.

Предельные отклонения размеров подточки перемычки режущей части сверла +0,5 мм. Твёрдость рабочей части сверла 63 – 66 HRCэ, у лапки хвостовика сверла 32 – 46,5 HRCэ.

6. Определяем геометрические и конструктивные параметры режущей части зенковки по [4. c.151 т.43].

Диаметр зенковки D = 10 мм

Задний угол на главной режущей кромке ![]()

Передний угол ![]()

Угол при вершине ![]()

Число зубьев 6.

Заключение

Курсовой проект по технологии машиностроения является самостоятельной и индивидуальной работой студента, ставящей перед ним задачу углубления и систематизации теоретических знаний по курсу «технология машиностроения» путем разработки технологического процесса изготовления детали –задней крышки водомасляного радиатора в цехе.

В данном курсовом проекте был разработан технологический процесс изготовления передней крышки водомасляного радиатора в цехе 12-ти цилиндровых двигателей Ярославского моторного завода. Были рассчитаны припуски на обработку данной детали, режимы резания и норм времени, а так же рассчитан и спроектирован металлорежущий инструмент.

Данный технологический процесс адаптирован для производства конкретной детали – передней крышки водомасляного радиатора из алюминиевого сплава Ал4. Эта адаптация позволяет повысить производительность производства, за счет использования оптимальных режимов резания, универсального инструмента, приспособлений для обработки нескольких изделий.

Анализ заводского технологического процесса изготовления детали показал, что в нем используется не самый оптимальный по эффективности процесс обработки. Это может быть связано с невозможностью изменения технологии процесса обработки, отсутствием необходимой технической базы, недостатком средств для переорганизации производства, и рядом другими причинами. Возможные улучшения технологии производства были предложены в данном курсовом проекте.

В результате выполнения работы была организована работа с технологической документацией, с технической литературой, ГОСТами и по сбору материала на реальном производстве.

Список использованной литературы

1. Расчет припусков и межпереходных размеров в машиностроении: учеб. пособ. для машиностроит. пед. вузов. /Я.М. Радкевич, В.А. Тимирязев, А.Г. Схиртладзе; под ред. Тимирязев.-М.:Высш.школа, 2004.-272 с. .

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения. – 4-е изд. – Минск: Вышэйшая школа, 2007.-256 с.

3. Косилова А.Г., Мещеряков Р.К., Калинин М.А. Точность обработки, заготовки и припуски в машиностроении: Справочник технолога.-М.: Машиностроение, 1976.-288с.

4. Справочник технолога-машиностроителя. В 2-х т. Т. 2/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М. Машиностроение, 1986. 496 с.

5. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту., М., «Машиностроение», 1977. 288с.

6. Общемашиностроительные нормативы вспомогательного времени и времени на обслуживание рабочего места на работы, выполняемые на металлорежущих станках. Массовое производство.-М.: Машиностроение, 1974. Введ. 01.01.74.

7. Режимы резания металлов. Справочник. /Под ред. Ю.В. Барановского – М., «Машиностроение», 1972. – 410с.

8. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть 1 – Нормативы времени. – М., Экономика. 1990. 208с.

9. Проектирование и расчет метало режущего инструмента: Метод. Указания и задании /Сост. М.И. Иродов. – Яросл. политехн. ин-т. – Ярославль. 1993. – 40с.

10. Курсовое проектирование по технологии машиностроения: Методическое указание для студентов специальности и направления «Профессиональное обучение» / Сост. С.И. Моднов. – Яросл. гос. тех. ун-т. Ярославль.1998. – 32с.

Анурьев В.И.Справочник конструктора-машиностроителя: в 3-х т.: Т. 1. - 8-е изд., перераб. и доп. Под ред. И.Н. Жестковой. - М.: Машиностроение, 2001. - 920 с.

Приложение

Технологический процесс изготовления передней крышки водомасляного радиатора

| Ф.11-58112 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ЯГТУ | ЯГТУ 050500.62-014 КП | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Крышка водомасляного радиатора передняя | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

КОМПЛЕКТ ДОКУМЕНТОВ на технологический процесс обработки резанием | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Зав. кафедры Шевчук В. Ф. Нормконтролер Моднов С.И Руководитель Моднов С. И. |

Разработал студент гр. МО-49 _Назаров А.А. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТЛ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ф.11-58108 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дубл. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Взам. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Подл. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Разраб. |

Назаров |

ЯГТУ | ЯГТУ 050500.62-014 КП | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пров. |

Моднов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Крышка водомасляного радиатора передняя | А | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Н. Контр. |

Моднов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| М01 |

Алюминиевый сплав АК9ч (Ал4) ГОСТ 1583-89 | НВ>70 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

| М02 | Код | ЕВ | МД | ЕН | Н.расх. | КИМ | Код загот. | Профиль и размеры | КД | МЗ | |||||||||||||||||||||||||||||||||||||||||||||||

|

кг 1,75 |

отливка | 1 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

А | Цех | Уч. | РМ. | Опер. | Код, наименование операции | Обозначение документа | |||||||||||||||||||||||||||||||||||||||||||||||||||

Другие рефераты на тему «Производство и технологии»:

- Пружинные стали

- Анализ системы автоматического регулирования разрежения в топке

- Планирование технико-экономических показателей в производстве хлебобулочных изделий на линии с ведущим оборудованием – печью ФТП–2–60

- Получение биметаллических заготовок центробежным способом

- Объемно–планировочные и конструктивные решения канифольно-терпентинного цеха

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды